美國新墨西哥州Carlsbad天然氣管道爆炸事故

來源:《管道保護》雜志 作者:戴聯(lián)雙 時間:2018-7-17 閱讀:

主講人戴聯(lián)雙博士:2000年8月19日美國新墨西哥州Carlsbad天然氣管道爆炸事故和1999年6月10日Olympic公司成品油管線破裂火災(zāi)事故,共同促成美國聯(lián)邦政府于2002年頒布了《管道安全改進法案》。法案要求氣體管道運營商在法案頒布之日起24個月內(nèi),制定并實施完整性管理計劃,在5年內(nèi)對風(fēng)險最高的50%管道里程進行完整性評估, 10年內(nèi)完成剩余管道評估,再評估的時間間隔不超過7年。完整性評估方法包括內(nèi)檢測、壓力試驗,或經(jīng)研究與特別項目管理處(2005年起為“管道與危害物質(zhì)安全管理局(PHMSA)”)認可的其他方法。法案要求完整性管理實施方案中須明確規(guī)定評價所采用的標準,并采取相應(yīng)措施及時解決評估中發(fā)現(xiàn)的影響管道完整性的問題。

這起事故對于輸送含有腐蝕性介質(zhì)或者具腐蝕環(huán)境的氣體管道的內(nèi)腐蝕防控具有極大的借鑒作用。透過這起事故,我們可以了解到美國氣體管道技術(shù)委員會(GPTC)編制的《氣體運輸和管道系統(tǒng)分布指南》進一步解讀了聯(lián)邦法規(guī)針對管道內(nèi)腐蝕的管理措施。指南指出,如果預(yù)測或已經(jīng)確定輸送的氣體具有腐蝕性,則應(yīng)該考慮:建造時選用特殊材料、流速的影響、液體的清除(采用清管器、排液器、分離器等工具)、控制水的露點(通過脫水、分離或溫度控制)、減少氣體的腐蝕性成分、內(nèi)涂層以及化學(xué)處理等方法。

這起事故之所以會成為管道立法的驅(qū)動力,除了傷亡人數(shù)比較多以外,更多的是帶來了管道運營商對于管道管理改進的思考、促進了公眾對于管道本質(zhì)安全需求的提升,并且增強了政府部門對于管道監(jiān)管的力度。

美國新墨西哥州Carlsbad天然氣管道爆炸事故

1 事故概述

2000年8月19日5:26,新墨西哥州Carlsbad市Pecos河附近天然氣管道發(fā)生破裂泄漏,隨即爆炸著火,并持續(xù)燃燒了55分鐘。管道發(fā)生破裂前,有12人在破裂點附近的一座支撐管道跨河的混凝土鋼橋下露營。事故發(fā)生后,12人全部喪生,他們的3部車輛也被燒毀。附近2座支撐輸氣管道跨河的鋼吊橋大面積受損。發(fā)生事故的管道編號1103,直徑762 mm,由El Paso能源公司的子公司EPNG公司運營,EPNG公司運營超過1600 km天然氣輸送管道、59個壓縮機站、300多個壓縮機組,4條Pecos河穿跨越管道中的3條在役管道。 此次事故造成的財產(chǎn)及其它損失共計998 296美元。國家運輸安全委員會(NTSB)調(diào)查認為,天然氣管道發(fā)生破裂的主要原因是管道存在嚴重的內(nèi)部腐蝕,管壁變薄致無法承受內(nèi)壓所致。而之所以發(fā)生嚴重的內(nèi)腐蝕是由于EPNG公司沒有制定切實可行的防腐計劃,也沒有有效排查和控制公司所轄管道發(fā)生內(nèi)部腐蝕的措施。另外,聯(lián)邦研究與特別項目管理處在事故前對EPNG公司進行的檢測也沒能發(fā)現(xiàn)其內(nèi)部防腐計劃的不足,這說明監(jiān)管檢查也存在一定的漏洞。

此次調(diào)查涉及的可能影響管道安全的主要問題包括:管道的設(shè)計與建造;EPNG公司內(nèi)部防腐計劃;聯(lián)邦輸氣管道安全規(guī)定;聯(lián)邦政府對管道操作者的監(jiān)督。事故調(diào)查結(jié)束后,NTSB向研究與特別項目管理處及美國腐蝕工程師協(xié)會(NACE)提出了安全建議。

2 失效調(diào)查與分析

2.1 事故后的現(xiàn)場檢查

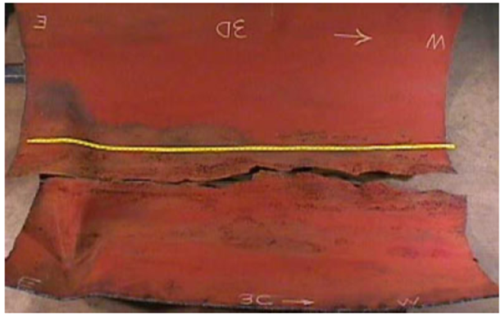

爆炸發(fā)生后沿管道形成一個長34.4 m,寬15.5 m的坑。從坑中飛出14.9 m長管子,裂成3段,長度分別為0.9 m、6.1 m和7.9 m(圖 1)。調(diào)查人員目測了坑中剩余管道和這3段管子,看到3段管子都有內(nèi)部腐蝕損壞跡象,其中一段明顯比另兩段腐蝕情況更嚴重,在其管子內(nèi)表面可以看到許多小坑,管壁明顯變薄,其中還有一個穿透管壁的孔。3段管子的外表面,以及坑中剩余管道的兩端均未看到明顯的腐蝕損壞。

圖 1 兩個箭頭之間缺失的管段從坑中飛出

拆下6號截斷閥與破裂現(xiàn)場之間的分液器,目測發(fā)現(xiàn)分液器中有黑色、油粉狀/粒狀物質(zhì),距分液器口4 m的位置濃度最高,大約占分液器截面積的70%。而其下區(qū)域以及距離分液器封閉端虹吸疏水管0.2 m的位置,觀察不到明顯的物質(zhì)。分液器里也未觀察到明顯的內(nèi)部腐蝕。

在Pecos河?xùn)|岸露宿的12名人員均在事故中喪生,原因為熱灼過度、一氧化碳中毒和吸入煙氣。3輛車和露宿設(shè)備均被燒毀,河兩岸的植被被燒光。大火吞沒了吊橋,根據(jù)當時拍攝的照片計算,火焰高度達151.2 m。管道地下部分從破裂形成的坑中飛出的3段管子總長14.9 m,其中2段分別從坑西北端向Pecos河的方向飛出71.3 m和87.5 m,另外1段撞到支撐管道跨越的吊橋懸索上,懸索的混凝土錨塊、懸索本身以及河?xùn)|側(cè)的2個吊橋鋼結(jié)構(gòu)非常明顯被燒。支撐在橋上的2根管道均掉在河兩側(cè)的地上,但都沒有發(fā)生泄漏。

調(diào)查人員還檢查了EPNG公司員工培訓(xùn)計劃、相關(guān)操作人員當天的藥物測試、公眾宣傳和教育、以及運營歷史資料等,對周邊群眾進行了訪談,采集了相關(guān)測試樣品。

2. 2 失效管段的性能測試和分析

(1)金相檢測

現(xiàn)場目測發(fā)現(xiàn)飛出的3段管道沿管道底部內(nèi)側(cè)出現(xiàn)嚴重內(nèi)部腐蝕(圖 2)。從中割下8片管材,由NTSB材料實驗室進一步檢測后發(fā)現(xiàn),管道外部或管道上半部的內(nèi)側(cè)(向下游/以西看,9點和3點2個位置之間)均沒有被腐蝕的跡象,管道底部內(nèi)測則因腐蝕使管壁嚴重減薄。

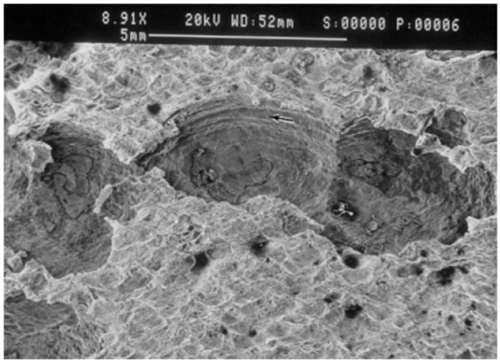

圖 2 1103管道部分破裂管片

腐蝕減薄區(qū)域長達7.74 m。管道下半部和環(huán)焊縫焊接部分可以看到明顯的內(nèi)部腐蝕,這與管壁底部發(fā)現(xiàn)的情況類似。管道底部腐蝕減薄程度最嚴重,最嚴重壁厚損失達72%(圖 3)。大多腐蝕凹坑周圍多見擴展的條紋(圖 4)。

圖 3 破裂處管道內(nèi)側(cè)的腐蝕凹坑

圖 4 能看到條紋的腐蝕凹坑微觀圖

對破裂區(qū)域檢測表明,開裂位置從內(nèi)部腐蝕區(qū)域向管道外壁擴展,受到外力撕裂導(dǎo)致管道斷裂,未發(fā)現(xiàn)疲勞破裂或腐蝕損傷跡象,表明腐蝕沒有穿透破裂點的管壁。從管道1103集液器的疏水管區(qū)域附近采集的物質(zhì)經(jīng)檢測得知其pH值為8.9。

(2)腐蝕產(chǎn)物分析

NTSB材料實驗室對從腐蝕凹坑和包含腐蝕的區(qū)域采集的材料樣品(2種材料均從管道內(nèi)側(cè)取樣)進行了X光散射光譜分析,結(jié)果發(fā)現(xiàn)材料中的氯化物和鈉含量較高。

發(fā)生事故后,從EPNG公司輸送系統(tǒng)的不同地點采集腐蝕物、沉積物和液體樣品,進行化學(xué)和微生物分析。所有沉積/腐蝕物樣品中均有厭氧菌存在; 11個樣品中有9個存在好氧菌;22次檢測中有18次(11個樣品中的10個)檢測到硫酸鹽還原菌;22個樣品中有10個(11個樣品中的7個)檢測到產(chǎn)酸菌。化學(xué)分析表明,所有樣品中均存在氯化物。從管道1103采集的4個樣品中,檢測到3個氯化物濃度超過9 000 mg/kg。從管道1103清管器收球筒采集的樣品中氯化物濃度達333 000mg/kg(占樣品質(zhì)量分數(shù)的33%)。

在管道1103一處較低位置(破裂處下游634 m)腐蝕凹坑采集的樣品檢測表明,與所有4種類型的細菌(硫酸鹽還原菌、產(chǎn)酸菌、厭氧菌和好氧菌)均發(fā)生陽性反應(yīng)。

所有腐蝕產(chǎn)物/沉積物樣品中均發(fā)現(xiàn)氯化物,破裂管道底部以外其他部位的腐蝕形態(tài)與水管道中的腐蝕形態(tài)相似。

2.4 發(fā)生事故管道的基本情況

1103管道于1950年建成,位于Keystone壓縮機站和Pecos河壓縮機站之間。根據(jù)API 5LX標準(1948年第一版)制造的管道,管道外徑762 mm,管材X52,公稱壁厚8.5 mm,穿跨越處管壁加厚;采用雙向埋弧焊環(huán)焊縫,陰極保護,煤焦油涂層。

事故發(fā)生時,管道承壓為4.65 MPa。EPNG公司確定的從keystone壓縮機站到Pecos河壓縮機站最大容許操作壓力是5.77 MPa。在Keystone和Pecos河壓縮機站之間有7個接收點。但事故發(fā)生時,只有一個供應(yīng)方仍在使用。

2.5 清管作業(yè)

1975年,在距離Keystone壓縮機站下游/以西16.9 km的2號截斷閥上安裝了發(fā)球裝置,在6號截斷閥上安裝了收球裝置。事故發(fā)生時,從2號截斷閥到6號截斷閥間可以進行正常清管作業(yè),清除積累在管道中的固體和液體。清管作業(yè)周期為每年至少2次。

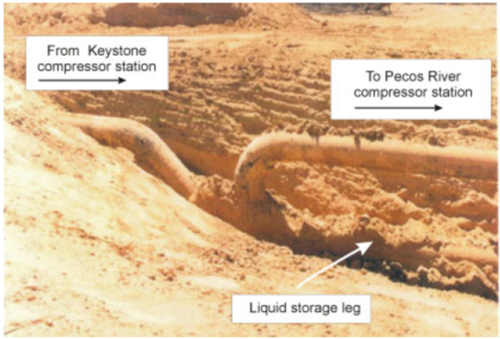

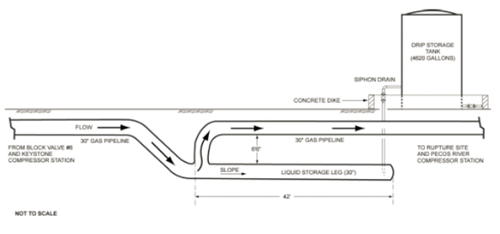

6號截斷閥上沒有安裝發(fā)球筒,Pecos河壓縮機站也沒有清管器接收裝置。同時6號截斷閥與Pecos河壓縮機站之間管段裝有縮徑閥和集液器( 圖 5和圖6),這一段管道(包括破裂部分在內(nèi))無法進行清管作業(yè)。

圖 5 開挖后的1103管道的集液管道

圖 6 管道1103集液系統(tǒng)示意圖

1998年6月,對1103管道具備收發(fā)球作業(yè)條件的管段進行了內(nèi)檢測,沒有發(fā)現(xiàn)因內(nèi)腐蝕嚴重需要修復(fù)的區(qū)域。此次事故管段因不具備收發(fā)球作業(yè)條件,當時沒有進行內(nèi)檢測。

2.6 壓力測試調(diào)查

事故發(fā)生前,2000年8月11日空中巡檢和2000年8月18日地面巡檢,沒有發(fā)現(xiàn)泄漏隱患。

Pecos河和Keystone壓縮機站之間的1103管道從未進行內(nèi)檢測,也沒進行過壓力測試,只對位于破裂位置上游74 km處總長度為1.4 km的2段管道進行了水壓壓力測試。

2.7 其他情況

調(diào)查確定,發(fā)生破裂時管道內(nèi)的運行壓力(4.65 MPa)低于該管段規(guī)定的最大允許壓力(5.77 MPa)。管道運行由SCADA系統(tǒng)監(jiān)控,雖然調(diào)控中心的控制員受到SCADA系統(tǒng)數(shù)據(jù)短時中斷以及Pecos河壓縮機站停電造成SCADA通信失靈的阻礙,沒能在破裂發(fā)生后立即查明Pecos河壓縮機站迅速惡化的情況,但是,該控制員根據(jù)所獲取的信息及時做出了妥善回應(yīng)。沒有證據(jù)能夠表明管道破裂處有第三方造成的損傷和外部腐蝕。由此,NTSB認為下列情況未對事故或其后果起到推動作用:管道壓力過大、SCADA通信中斷或缺失、挖掘等活動對管道造成的外部損傷以及外部腐蝕。

調(diào)查人員對EPNG公司的內(nèi)腐蝕管理程序、聯(lián)邦政府對于EPENG公司在事故發(fā)生前的檢查情況、應(yīng)急救援情況都進行了詳細記錄和調(diào)查,發(fā)現(xiàn)其中存在的問題(如內(nèi)腐蝕管理程序除了目視檢測被拆除的部分的管道之外,該程序也沒有提供其它的內(nèi)部腐蝕探測的方法。規(guī)程中也沒有要求,在常規(guī)的操作、清管或者維護中,應(yīng)從管道中清除出的液體和固體并且應(yīng)對腐蝕性材料的存在情況或者腐蝕性物質(zhì)進行檢測。)和比較好的一些作法(如應(yīng)急救援隊伍及時響應(yīng)、調(diào)控中心控制員根據(jù)獲取的信息和評估及時做出了妥善回應(yīng))。

3 調(diào)查結(jié)論

NTSB調(diào)查認為,該事故的發(fā)生很可能是管道遭受嚴重內(nèi)部腐蝕,管壁變薄所致。而之所以發(fā)生嚴重腐蝕是由于EPNG公司未能制定有效的內(nèi)腐蝕防護程序,內(nèi)腐蝕防護措施執(zhí)行不到位造成的。聯(lián)邦政府監(jiān)管人員在事故前對EPNG公司進行的檢查也未能及時發(fā)現(xiàn)其內(nèi)腐蝕防護程序存在的缺陷,也是事故發(fā)生的原因之一。排除了管道外腐蝕、人為操作失誤、運行超壓、第三方損壞、以及SCADA通信中斷或缺失等因素造成事故發(fā)生的可能性。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號