專訪曹崇珍:在役管道開展內(nèi)檢測是實現(xiàn)管道風險可控的保障手段

來源:《管道保護》雜志 作者: 時間:2018-8-6 閱讀:

編者按:通過實施在線內(nèi)檢測,可以獲取管道本體狀況信息數(shù)據(jù),結(jié)合材料與結(jié)構(gòu)可靠性等分析,可以對管道的安全狀態(tài)進行全面評價,對影響管道完整性的缺陷及時維修改造,以減少和防止事故的發(fā)生。可以毫不夸張地講,內(nèi)檢測是保障管道安全運行的忠誠衛(wèi)士。為了使讀者特別是地方讀者比較深入地了解內(nèi)檢測的重要作用以及前沿技術(shù)和應用情況,本刊主編朱行之(以下簡稱Z)采訪了中油管道檢測技術(shù)有限責任公司總經(jīng)理曹崇珍。曹總是高級工程師,管道從業(yè)37年,主持和參與了國內(nèi)外多項管道維修搶修檢測檢驗以及管道智能檢測器研發(fā)與系列化工作。在他和同事們的不懈努力下,公司填補了多項國內(nèi)空白,創(chuàng)造多項國內(nèi)第一,為海內(nèi)外客戶創(chuàng)造了顯著的經(jīng)濟效益。

Z:在役管道定期開展內(nèi)檢測,對于實現(xiàn)管道風險可控必不可少。從青島“11.22”輸油管道泄漏爆炸事故中我們應該汲取哪些教訓?

C:公開信息顯示,中國油氣管道事故率平均3次/(公里.年),約是美國的6倍和歐洲的12倍。管道本體缺陷如內(nèi)外腐蝕、機械損傷、裂紋、變形等,往往較為隱蔽不易發(fā)現(xiàn),一但發(fā)生管道泄漏、爆裂、斷裂等失效,會造成嚴重的后果,給人民的生命財產(chǎn)安全及環(huán)境安全帶來巨大的威脅。青島“11.22”爆炸事故暴露出了管道本體缺陷帶來的巨大危害。遺憾的是,該條管線曾經(jīng)進行了管道外防腐層及局部管體檢測,卻始終未能開展有效的管道內(nèi)檢測。

管道外防腐層檢測僅是將管道本體當作抽檢對象,通過開挖會間接發(fā)現(xiàn)個別管體腐蝕狀況,是以統(tǒng)計學方法進行“以點代面”檢測及“以偏概全”的評估,因此存在一定局限性。而管道內(nèi)檢測設(shè)備的全周向探頭覆蓋管道本體并全程掃描檢測,能夠直接快速檢測發(fā)現(xiàn)管道中存在的本體缺陷,搭載陀螺的管道走向檢測還可監(jiān)測管道走向的變化情況,識別管道發(fā)生的彎曲應變。通過采取適用的管道內(nèi)檢測技術(shù),獲取管道本體狀況信息,結(jié)合材料與結(jié)構(gòu)可靠性等分析,能夠?qū)艿赖陌踩珷顟B(tài)進行全面的評價。

發(fā)生事故的管道僅做了外檢測而未做內(nèi)檢測的主要原因,是業(yè)主單位擔心該條管道存在的多處打孔盜油點維修堵漏用的楔子會造成通球卡堵同時擔心通球蠟堵,以及擔心管道發(fā)收裝置及附件不具備通過檢測器能力,所以一直未進行內(nèi)檢測。其實,從現(xiàn)有技術(shù)來講,所謂“不可清管”的管道都能進行內(nèi)檢測。通過優(yōu)化調(diào)整清管器設(shè)計、清管工藝和采取有效的清管應急保駕,完全可以做到在不影響管道輸送生產(chǎn)安全的前提下實施內(nèi)檢測作業(yè)。將管道卡堵點風險解除,本身就是管道隱患整治。接下來對管道實施內(nèi)檢測,對管道了然于心,將大的金屬損失找出并加以整治,運用完整性管理將管道風險控制在可接受范圍,就可以避免事故的發(fā)生。

Z:目前發(fā)達國家開展管道內(nèi)檢測有哪些比較好的技術(shù)和經(jīng)驗,相比之下我們有哪些差距和不足?

C:上個世紀60年代,世界上第一臺管道內(nèi)檢測器工業(yè)應用開啟了管道檢測技術(shù)之旅。如今,基于漏磁、超聲、渦流、機械、陀螺儀等原理的管道內(nèi)檢測技術(shù)正在突飛猛進的發(fā)展。發(fā)達國家采用的在役油氣管道內(nèi)檢測技術(shù)主要為漏磁檢測技術(shù)、壓電超聲檢測技術(shù)、電磁超聲檢測技術(shù)、復合檢測技術(shù)及管道走向檢測技術(shù)。我想借此機會向讀者扼要介紹一下。

1、漏磁檢測技術(shù)

相比一軸高清漏磁檢測技術(shù),三軸高清漏磁檢測技術(shù)在復雜腐蝕缺陷、軸向溝槽、狹長的類裂紋缺陷的識別能力有著顯著的提升;由于可以同時采集3個方向的漏磁分量,在缺陷類型識別和尺寸精度量化方面也有所提升。但該技術(shù)在識別和量化軸向方向的狹長缺陷時,仍表現(xiàn)出較為明顯的局限性,因此,國外在上世紀90年代就開始對周向勵磁漏磁檢測技術(shù)展開研究。商用級周向勵磁漏磁檢測設(shè)備能夠檢測出管道軸向方向狹長腐蝕、裂紋、機械損傷類的軸向溝槽等缺陷。

2、壓電超聲檢測技術(shù)

相比漏磁檢測方法,壓電超聲檢測技術(shù)具備能夠直接對腐蝕缺陷進行定量測量、檢測精度高等優(yōu)點,但由于操作時需要使用液體耦合介質(zhì),因此只適用于液體管道的檢測。上世紀70年代,國外研制的管道壓電超聲腐蝕內(nèi)檢測器在檢測精度、定位精度、數(shù)據(jù)處理、設(shè)備通過能力等方面均達到較高水平,可滿足實際檢測需求。

3、電磁超聲檢測技術(shù)

電磁超聲檢測技術(shù)(EMAT)是一種新興的超聲波檢測技術(shù),與傳統(tǒng)的壓電超聲和漏磁檢測技術(shù)相比,具有如下優(yōu)勢:(1)非接觸檢測,不需要耦合劑,適用于液體和氣體管道;(2)可對應力腐蝕開裂、裂紋、異常溝槽等進行有效和精確地檢測;(3)綜合分析不同檢測信號的檢測結(jié)果,檢測靈敏度和精度高。可檢測管道防腐層缺陷以及裂紋或類裂紋缺陷。

4、復合檢測技術(shù)

內(nèi)檢測技術(shù)的復合化是目前檢測技術(shù)的一個重要發(fā)展方向,將智能測徑、漏磁、超聲、慣性導航等不同類型的內(nèi)檢測技術(shù)復合至同一個內(nèi)檢測設(shè)備中,以最小的工作量獲取最多的內(nèi)檢測數(shù)據(jù)資源。復合檢測技術(shù)的應用可以有效地識別和量化管道中存在的各類復合缺陷,同時通過多源數(shù)據(jù)的融合,能夠提升裂紋、針孔等缺陷類型的識別和量化能力。

5、管道走向檢測技術(shù)

慣性導航系統(tǒng)與檢測技術(shù)的結(jié)合是內(nèi)檢測技術(shù)另一個巨大進步,不但可以確定管道的走向,便于管道進行科學管理,同時,對處于地理環(huán)境復雜或是可能產(chǎn)生地質(zhì)災害區(qū)域的管道,該項技術(shù)還可檢測發(fā)現(xiàn)管道發(fā)生的彎曲應變,是管道安全評價的重要補充。

和國外發(fā)達國家相比,國內(nèi)起步較晚,上個世紀80年代初才開始展開對管道檢測技術(shù)的研究,而真正開展管道內(nèi)檢測技術(shù)應用并取得成果,應追溯到1994年中油管道檢測公司從美國引進了第一臺管道漏磁檢測設(shè)備,經(jīng)過20多年中國管道人的不斷努力,我國的管道內(nèi)檢測技術(shù)水平已取得了巨大的進步。

目前國內(nèi)漏磁檢測技術(shù)已達到國際先進水平,檢測技術(shù)指標與國外最先進的檢測公司水平持平,但在其他技術(shù)領(lǐng)域中還處于發(fā)展階段。中油管道檢測公司等單位已經(jīng)實現(xiàn)了管道三軸高清漏磁、橫向勵磁、管道走向檢測、管道復合檢測技術(shù)的應用,所自主研制的設(shè)備已成功完成了近16萬公里的油氣管道內(nèi)檢測應用;在電磁超聲技術(shù)領(lǐng)域中,完成了設(shè)備的研制,2018年將完成工業(yè)現(xiàn)場應用;在壓電超聲領(lǐng)域,完成了壓電超聲管道腐蝕檢測原型機研究工作,目前正進行壓電超聲管道腐蝕檢測工程樣機研制。與發(fā)達國家相比差距主要表現(xiàn)在:擁有的設(shè)備總量不足,擁有的設(shè)備種類不齊全,自動分析軟件系統(tǒng)的處理能力還有待提升等。

Z:中油管道檢測技術(shù)有限責任公司作為中石油系統(tǒng)唯一的一家專業(yè)性檢測公司,在管道內(nèi)檢測方面重點開展了哪些工作,對未來提升檢測技術(shù)水平有哪些設(shè)想?

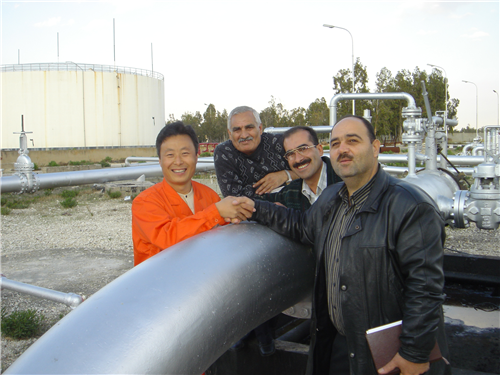

C:中油管道檢測技術(shù)有限責任公司是以內(nèi)檢測技術(shù)研究及應用為主的專業(yè)化技術(shù)服務(wù)公司。經(jīng)過20多年的不懈努力和堅持,不斷發(fā)展壯大,公司擁有技術(shù)能力強大的研發(fā)機構(gòu),權(quán)威的檢測數(shù)據(jù)分析中心、完整性評估中心,國家管道檢測試驗中心及亞太地區(qū)最大的牽拉試驗中心。是國內(nèi)第一家擁有在役長輸油氣管道智能漏磁內(nèi)檢測(MFL)和油氣管道定期檢驗(DD1)資質(zhì)的企業(yè),130多名員工擁有國家質(zhì)檢總局頒發(fā)的無損檢測人員資質(zhì)及國際證書。迄今為止,檢測公司在國內(nèi)市場服務(wù)客戶達到了60多家,成功進入中東、非洲、亞洲等10余家海外檢測市場。累計檢測管道里程近16萬公里,檢出腐蝕缺陷、制造缺陷、焊縫缺陷、機械損傷、打孔盜油(氣)孔、凹陷、屈曲、管體不圓等各類管道本體缺陷共計約380萬處。2013年至今,在國內(nèi)完成近3萬公里的油氣管道漏磁檢測,發(fā)現(xiàn)環(huán)焊縫缺陷高達13.9萬處。為客戶安全運營做出了重要貢獻。

公司注重與英國、美國、加拿大、俄羅斯等國際檢測機構(gòu)的合作,通過聘請中國科學院院士、引進海外專家、利用管道局博士后工作站平臺招錄國內(nèi)博士等多種方式廣納人才,以國家檢測工程試驗室、亞太地區(qū)最大的牽拉試驗場地為平臺,致力于新技術(shù)的研發(fā)和突破。目前,檢測公司擁有成熟穩(wěn)定的三軸高清漏磁檢測器、高速檢測能力的驗收檢測器、管道變形檢測器、可變徑檢測器、橫向磁場檢測器、多功能復合檢測器,覆蓋了6吋至52吋的各種口徑。未來我們的努力方向是:

1、提升與完善現(xiàn)有技術(shù)。進一步提升現(xiàn)有高清晰度三軸漏磁檢測技術(shù)軟件系統(tǒng)的自動分析處理能力;持續(xù)完善裂紋檢測器的各項性能,滿足大口徑天然氣管道檢測的需要;繼續(xù)研究發(fā)展壓電超聲檢測技術(shù),并根據(jù)市場需求研發(fā)相應口徑的檢測器,實現(xiàn)工業(yè)現(xiàn)場應用并逐步完成系列化。

2、助推管道完整性管理。管道內(nèi)外檢測數(shù)據(jù)是管道適用性評價、管道風險評價、管道高后果區(qū)評價以及缺陷維修計劃制定的重要數(shù)據(jù)基礎(chǔ)。加強管道完整性管理相關(guān)技術(shù)的研究,借助于管道內(nèi)外檢測系統(tǒng)的數(shù)據(jù)采集,實現(xiàn)管道完整性管理各項技術(shù)服務(wù)的應用。配合管道業(yè)主完善落實管道完整性管理制度,滿足國家對管道完整性管理及定期檢驗的要求。

3、利用大數(shù)據(jù)云技術(shù)。實現(xiàn)大數(shù)據(jù)環(huán)境下的數(shù)據(jù)綜合分析、圖形化顯示。利用互聯(lián)網(wǎng)技術(shù)為業(yè)主提供遠程數(shù)據(jù)管理服務(wù),使管道業(yè)主在人員、技術(shù)、設(shè)施、平臺不齊全的情況下,持續(xù)開展管道完整性管理,減少資源重復配置。

4、發(fā)展高端技術(shù)服務(wù)。按照集團公司技術(shù)產(chǎn)業(yè)化戰(zhàn)略思路的整體部署要求,調(diào)整經(jīng)營思路,逐步將單一的現(xiàn)場檢測技術(shù)服務(wù)擴展到管道智能檢測設(shè)備的科研合作、銷售以及后期技術(shù)咨詢等方面的業(yè)務(wù),真正實現(xiàn)管道智能檢測技術(shù)產(chǎn)業(yè)化,將我公司已掌握成熟的智能檢測設(shè)備技術(shù)進行推廣。

5、加強環(huán)向焊口缺陷深度研究。公司多年來通過針對性的牽拉實驗數(shù)據(jù)及大量的現(xiàn)場開挖驗證,獲取了一定數(shù)量環(huán)焊縫缺陷的管道漏磁內(nèi)檢測信號及缺陷對比的數(shù)據(jù)庫。通過應用有限元分析等技術(shù)對焊縫缺陷進行識別及判定方法的研究,編制了《管道漏磁檢測環(huán)焊縫異常分析技術(shù)標準》,在此基礎(chǔ)上加強和完善相關(guān)研究。

6、加快檢測技術(shù)與相關(guān)技術(shù)的融合。按照管道局技術(shù)服務(wù)一體化的產(chǎn)業(yè)定位,重視油氣管道檢測技術(shù)與管道設(shè)計、施工等技術(shù)的緊密結(jié)合。如:管道投產(chǎn)前走向檢測技術(shù)的應用,可對管道竣工資料的驗證及糾正提供重要的數(shù)據(jù)基礎(chǔ);管道建設(shè)期內(nèi)應用管道智能測徑內(nèi)檢測技術(shù),能夠快速查找超標變形,縮短管道驗收工期等等。加強檢測技術(shù)與管道局投產(chǎn)保駕、運行維護等技術(shù)的結(jié)合力度,為不具備通球檢測條件的管道提供管管道可檢性技術(shù)支持,為油氣管道隱患整改工作提供綜合的解決方案。

《管道保護》2018年第2期(總第39期)

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號