站場(chǎng)架空振動(dòng)管道檢測(cè)方法研究及應(yīng)用

來源:《管道保護(hù)》雜志 作者:冉文燊 孫明 李恒 時(shí)間:2018-8-14 閱讀:

冉文燊 孫明 李恒

中國(guó)特種設(shè)備檢測(cè)研究院

摘要:管道振動(dòng)對(duì)站場(chǎng)管道的長(zhǎng)周期、安全穩(wěn)定運(yùn)行帶來了一定隱患。當(dāng)前國(guó)內(nèi)站場(chǎng)管道檢測(cè)尚無針對(duì)性的檢測(cè)標(biāo)準(zhǔn)。根據(jù)站場(chǎng)架空振動(dòng)管道特點(diǎn),分析了振動(dòng)原因和振動(dòng)機(jī)理,提出了一種針對(duì)站場(chǎng)架空振動(dòng)管道的檢測(cè)方法。經(jīng)工程實(shí)踐表明,能夠有效檢測(cè)站場(chǎng)架空振動(dòng)管道,為類似工程的開展提供一定的參考依據(jù)。

關(guān)鍵詞:振動(dòng)管道;檢測(cè)方法;工程應(yīng)用。

隨著站場(chǎng)管道數(shù)量的急劇增加,因站場(chǎng)管道設(shè)計(jì)、安裝、操作參數(shù)改變、改造、維修等諸多因素,導(dǎo)致站場(chǎng)架空管道在運(yùn)行中存在振動(dòng),而管道長(zhǎng)期振動(dòng)會(huì)對(duì)管理人員、設(shè)備主體、精密儀器、臨近建筑物帶來危害,甚至引發(fā)人員傷亡或財(cái)產(chǎn)損失[1]。如何確保振動(dòng)管道的安全運(yùn)行,保證能源供應(yīng)的安全,成為當(dāng)前檢驗(yàn)檢測(cè)中亟待解決的問題。針對(duì)站場(chǎng)架空管道檢測(cè),國(guó)內(nèi)尚無針對(duì)性的站場(chǎng)管道檢測(cè)標(biāo)準(zhǔn),目前的檢驗(yàn)檢測(cè)主要參考《在用工業(yè)管道定期檢驗(yàn)規(guī)程》(試行)的相關(guān)要求進(jìn)行[2],但振動(dòng)管道相對(duì)于非振動(dòng)管道存在共振、緊固件松動(dòng)、疲勞失效、泄漏失效等顯著區(qū)別,采用這種檢測(cè)方法的針對(duì)性、有效性和適用性不強(qiáng),難以確保振動(dòng)管道的本質(zhì)安全。本文在分析振動(dòng)產(chǎn)生的原因和機(jī)理的基礎(chǔ)上,提出了一種針對(duì)站場(chǎng)架空振動(dòng)管道的檢測(cè)方法。

1 站場(chǎng)架空管道振動(dòng)原因和機(jī)理

站場(chǎng)架空管道的振動(dòng)原因有以下幾方面[3]:①設(shè)備動(dòng)力平衡性能差及基礎(chǔ)設(shè)計(jì)不當(dāng)引起振動(dòng)。②管道內(nèi)流體流速過快,因而湍流邊界層分離而產(chǎn)生渦流,引起振動(dòng)。③管流脈動(dòng)引起的振動(dòng)。管道輸液(氣)需通過壓縮機(jī)或泵加壓作為動(dòng)力,這種加壓方式是間隙性的,由于間隙加壓,管道內(nèi)的壓力在平均值的上下脈動(dòng)(或稱波動(dòng)),即產(chǎn)生所謂的壓力脈動(dòng),管流處于脈動(dòng)狀態(tài)。脈動(dòng)狀態(tài)的流體遇到彎管頭、異徑管、控制閥、盲板等管道元件,產(chǎn)生一定的隨時(shí)間而變化的激振力,在這種激振力作用下管道和附屬設(shè)備產(chǎn)生振動(dòng)。

站場(chǎng)架空管道的振動(dòng)機(jī)理:主要是由管道結(jié)構(gòu)系統(tǒng)和(或)管內(nèi)流體系統(tǒng)引起的[4]。

2站場(chǎng)架空振動(dòng)管道檢測(cè)方法

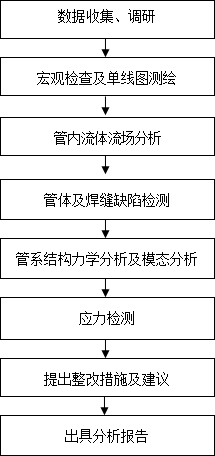

基于站場(chǎng)架空管道振動(dòng)原因和機(jī)理分析,提出了如下檢測(cè)方法(圖1)。

圖 1 檢測(cè)方法流程

(1)收集、調(diào)研振動(dòng)管道及與管道相連設(shè)備的設(shè)計(jì)、安裝及運(yùn)行相關(guān)資料(特別是錨固位置分布)。

(2)參照《在用工業(yè)管道定期檢驗(yàn)規(guī)程》(試行)相關(guān)要求對(duì)振動(dòng)管道進(jìn)行宏觀檢查,并對(duì)管道進(jìn)行單線圖測(cè)繪。

(3)采用專業(yè)流場(chǎng)分析軟件(Fluent、ANSYS-CFX等)對(duì)振動(dòng)管道管內(nèi)流體進(jìn)行流場(chǎng)分析,主要計(jì)算管內(nèi)流體的流場(chǎng)分布、流速分布,重點(diǎn)關(guān)注介質(zhì)對(duì)管道的沖擊力及管體表面介質(zhì)流速、剪切力較大的部位。

(4)結(jié)合宏觀檢查及流場(chǎng)分析結(jié)果,參照《在用工業(yè)管道定期檢驗(yàn)規(guī)程》(試行)的相關(guān)要求,對(duì)振動(dòng)管道有針對(duì)性的進(jìn)行管道壁厚檢測(cè)、管體及焊縫缺陷檢測(cè)及其他檢測(cè),為力學(xué)分析提供數(shù)據(jù)支持。

(5)在前期流程分析及現(xiàn)場(chǎng)檢測(cè)基礎(chǔ)上,對(duì)振動(dòng)管道應(yīng)用專業(yè)力學(xué)分析軟件進(jìn)行管系結(jié)構(gòu)及應(yīng)力分析,并建立實(shí)體模型對(duì)管道局部力學(xué)狀態(tài)進(jìn)行分析,確定應(yīng)力集中部位,同時(shí)對(duì)管系結(jié)構(gòu)進(jìn)行模態(tài)分析,已獲取振型圖及固有振動(dòng)頻率,為減振提供技術(shù)支撐。

(6)根據(jù)應(yīng)力分析計(jì)算的結(jié)果,結(jié)合管道現(xiàn)場(chǎng)實(shí)際情況,選擇管件及適當(dāng)?shù)牟课?/font>,采用X射線衍射應(yīng)力儀直接測(cè)取管道應(yīng)力分布情況,并與軟件計(jì)算結(jié)果對(duì)比分析和評(píng)估。

但在進(jìn)行應(yīng)力檢測(cè)時(shí),因注意應(yīng)力測(cè)點(diǎn)布置原則:管道總應(yīng)力由管道運(yùn)行中的工作應(yīng)力、管道自重和安裝等外界因素引起的彎曲應(yīng)力、焊接殘余應(yīng)力幾部分組成。因此測(cè)試應(yīng)重點(diǎn)選擇在上述因素均具備的地方。

(7)依據(jù)管道的受力情況,結(jié)合流場(chǎng)分析及應(yīng)力理論分析結(jié)果,提出振動(dòng)減緩措施建議,同時(shí)綜合管道現(xiàn)場(chǎng)檢測(cè)評(píng)價(jià)結(jié)果及管道受力情況,最終確定管道的安全狀況,提出運(yùn)行維護(hù)建議及措施。

3工程應(yīng)用

3.1資料調(diào)查收集

某站場(chǎng)振動(dòng)管道材質(zhì)為L360N,管道規(guī)格Ф273×6.3 mm。投運(yùn)時(shí)間2014年11月,介質(zhì)為純凈天然氣,壓力表為3.0 MPa,出站壓力為2.6 MPa,設(shè)計(jì)溫度-50~70℃,運(yùn)行溫度5~20℃。通過前期資料調(diào)查和現(xiàn)場(chǎng)調(diào)研,該管道運(yùn)行時(shí)存在較大振動(dòng)并伴有管內(nèi)介質(zhì)嘯叫。初步懷疑振動(dòng)是因管道改造設(shè)計(jì)不盡合理、流道變化較劇烈、上下游壓降較大等因素造成的。

3.2宏觀檢查及單線圖測(cè)繪

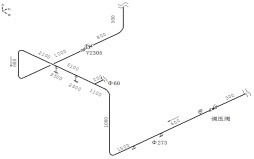

宏觀檢查發(fā)現(xiàn)管道防銹漆局部破損,破損處銹蝕,支吊架銹蝕,閥門銹蝕,法蘭及緊固件銹蝕,管道標(biāo)識(shí)不清。測(cè)繪的振動(dòng)管道單線圖見圖2。

圖 2 振動(dòng)管道單線圖

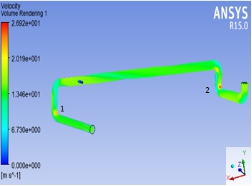

3.3流場(chǎng)分析

采用流場(chǎng)分析軟件ANSYS-CFX,對(duì)振動(dòng)管道進(jìn)行流場(chǎng)分析,流場(chǎng)分布如圖3。

圖3 流場(chǎng)分布

從圖3可以看出,管內(nèi)流速在X方向?yàn)樾D(zhuǎn)流動(dòng),流速最大的位置出現(xiàn)在2號(hào)標(biāo)識(shí)處為26.92 m/s, 1號(hào)標(biāo)識(shí)處流速為24.89 m/s。因1號(hào)與2號(hào)的流速較大且方向相反,引發(fā)管道水平方向的振動(dòng)。

3.4管體及焊縫缺陷檢測(cè)

對(duì)流速較大的3個(gè)彎頭進(jìn)行超聲波測(cè)厚,發(fā)現(xiàn)最大局部減薄0.40 mm,位于流速較大處。滲透檢測(cè)發(fā)現(xiàn)1號(hào)處表面有裂紋,缺陷長(zhǎng)10 mm。

3.5管系結(jié)構(gòu)力學(xué)分析及模態(tài)分析

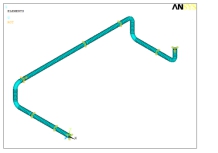

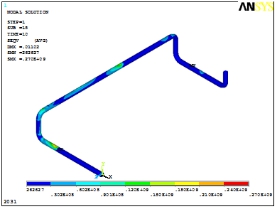

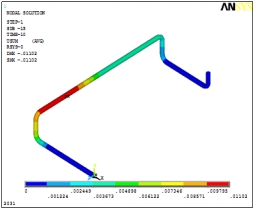

采用有限元分析軟件ANSYS,對(duì)振動(dòng)管道進(jìn)行力學(xué)及模態(tài)分析[5]。振動(dòng)管道模型如圖4。

圖4 振動(dòng)管道有限元模型

通過ANSYS應(yīng)力分析計(jì)算,得到管道的應(yīng)力和位移結(jié)果(表 1)。

表 1 應(yīng)力和位移結(jié)果

|

序號(hào) |

具體位置 |

原因 |

模擬計(jì)算值 |

|

1 |

第一個(gè)支架與第一個(gè)彎頭中間位置 |

應(yīng)力最大 |

270 MPa |

|

2 |

放空管道DN60與第三個(gè)支架的中間位置 |

位移最大、應(yīng)力較大 |

0.011m/83.4MPa |

通過ANSYS模態(tài)分析計(jì)算,振動(dòng)管道的1階和2階固有振動(dòng)頻率以及振型見表 2。

表 2 1階和2階固有振動(dòng)頻率以及振型

|

階數(shù) |

固有振動(dòng)頻率 |

振型描述 |

|

1 |

1.6322 |

沿X軸水平擺動(dòng) |

|

2 |

3.4596 |

沿Y軸上下振動(dòng) |

由表 2可知,振動(dòng)管道的主要振動(dòng)形式為沿X軸的水平振動(dòng),振動(dòng)原因為管道內(nèi)天然氣介質(zhì)沖擊第一個(gè)彎頭和第四個(gè)彎頭所致,與流程模擬分析及現(xiàn)場(chǎng)實(shí)際相符。

3.6應(yīng)力檢測(cè)

3.6.1應(yīng)力檢測(cè)

參照流場(chǎng)、模態(tài)、應(yīng)力分析結(jié)果,選取位移最大點(diǎn)和應(yīng)力最大點(diǎn),采用X射線衍射應(yīng)力分析儀[6,7]對(duì)其進(jìn)行應(yīng)力檢測(cè),現(xiàn)場(chǎng)檢測(cè)及測(cè)點(diǎn)分布如圖5所示。

圖5 現(xiàn)場(chǎng)應(yīng)力檢測(cè)及測(cè)點(diǎn)分布

3.6.2 應(yīng)力檢測(cè)分析

計(jì)算得到各點(diǎn)的Mises等效應(yīng)力。

(1)位移最大點(diǎn)

由表 2可知,位移最大點(diǎn)環(huán)向應(yīng)力-220.7~-184.0 MPa,均表現(xiàn)為壓應(yīng)力,變化較小。軸向應(yīng)力-219.8~-135.2MPa,均表現(xiàn)為壓應(yīng)力。Mises等效應(yīng)力165.1~220.3 MPa。最大應(yīng)力值為測(cè)點(diǎn)1處環(huán)向應(yīng)力-220.7 MPa,最大Mises應(yīng)力同樣出現(xiàn)在測(cè)點(diǎn)1處為220.3 MPa,實(shí)測(cè)值小于L360N規(guī)定的最小許用應(yīng)力![]() 。

。

表 2 位移最大點(diǎn)檢測(cè)結(jié)果

|

測(cè)點(diǎn) |

所處位置 |

沿軸向距離/mm |

σX/MPa |

σY/MPa |

Mise應(yīng)力σ/MPa |

最小許用應(yīng)力/MPa |

|

1 |

直管段 |

0 |

-220.7 |

-219.8 |

220.3 |

225 |

|

2 |

46 |

-217.4 |

-180.0 |

201.3 |

||

|

3 |

88 |

-184.0 |

-135.2 |

165.1 |

||

|

4 |

145 |

-191.8 |

-154.5 |

176.1 |

||

|

5 |

196 |

-210.7 |

-154.5 |

189.0 |

(2)應(yīng)力最大點(diǎn)

由表 3可知,測(cè)點(diǎn)2處環(huán)向應(yīng)力-194.7~-97.4MPa,均表現(xiàn)為壓應(yīng)力。軸向應(yīng)力-178.3~-53.2MPa,均表現(xiàn)為壓應(yīng)力。Mises等效應(yīng)力93.9~187.0 MPa。最大應(yīng)力值為測(cè)點(diǎn)2處環(huán)向應(yīng)力-194.7 MPa,最大Mises應(yīng)力同樣出現(xiàn)在測(cè)點(diǎn)2處為187.0 MPa,實(shí)測(cè)值小于L360N規(guī)定的最小許用應(yīng)力![]() 。

。

表 3 應(yīng)力最大點(diǎn)檢測(cè)結(jié)果

|

測(cè)點(diǎn) |

所處位置 |

沿軸向距離/mm |

σX/MPa |

σY/MPa |

Mise應(yīng)力σ/MPa |

最小許用應(yīng)力/MPa |

|

1 |

直管段 |

0 |

-104.2 |

-93.0 |

99.1 |

225 |

|

2 |

144 |

-194.7 |

-178.3 |

187.0 |

||

|

3 |

271 |

-147.8 |

-154.1 |

151.0 |

||

|

4 |

394 |

-108.4 |

-53.2 |

93.9 |

||

|

5 |

491 |

-97.4 |

-160.3 |

139.9 |

。

參照《金屬工業(yè)管道設(shè)計(jì)規(guī)范》相關(guān)要求,管道的實(shí)測(cè)最大應(yīng)力220.3 MPa,小于L360N規(guī)定的最小許用應(yīng)力![]() 。

。

4整改措施及建議

減振建議: ①調(diào)壓閥后設(shè)置緩沖器。利用其足夠大的容積,可以直接緩沖氣流沖擊,也同時(shí)增大了氣流脈動(dòng)的阻尼系數(shù),而且還可以改變管系與氣柱的固有頻率。②在現(xiàn)有支承架與管子的中間墊上防振橡膠墊。改變管道的固有頻率,使壓力脈動(dòng)的頻率及其倍頻與管道的固有頻率不相吻合;同時(shí)還減少管道與支架之間的金屬摩擦,防止直接產(chǎn)生摩擦造成噪音和摩擦裂紋而使管路損壞。③在四個(gè)彎頭處和現(xiàn)場(chǎng)振動(dòng)較劇烈的地方分別增設(shè)管卡和支架,對(duì)其進(jìn)行固定,但不得強(qiáng)行固定在某一點(diǎn)。

對(duì)銹蝕處進(jìn)行打磨并重新敷設(shè)防腐層;打磨消除表面裂紋。

5 結(jié)束語

針對(duì)站場(chǎng)架空振動(dòng)管道的特點(diǎn),提出的檢測(cè)方法充分考慮了管道振動(dòng)的原因和機(jī)理,可有效解決站場(chǎng)振動(dòng)管道的檢測(cè)問題,同時(shí)提高了缺陷檢出率。站場(chǎng)埋地振動(dòng)管道的檢測(cè)方法,還需進(jìn)一步開展研究。

參考文獻(xiàn):

[1] 趙力電.壓力管道振動(dòng)分析[J].中國(guó)設(shè)備工程.2007,(01):36-37.

[2] 國(guó)家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局. 在用工業(yè)管道定期檢驗(yàn)規(guī)程(試行). 2003-06-01.

[3] 周云,劉季.管道振動(dòng)及其減振技術(shù)[J].哈爾濱工程建筑學(xué)院學(xué)報(bào).1994,(10):108-114.

[4] 譚平. 輸氣管道振動(dòng)分析[J]. 天然氣工業(yè). 2005,(25):133-140.

[5] 劉峻伸,吳明,李少鵬,等.干線石油管道振動(dòng)的ANSYS分析[J]. 管道技術(shù)與設(shè)備.2011,(02):16-18.

[6] 李大林,陳魯,張其林. X射線衍射法在既有鋼結(jié)構(gòu)應(yīng)力檢測(cè)中的應(yīng)用[J].施工技術(shù).2010,(09):22-28.

[7] 孟慶元. X射線法殘余應(yīng)力測(cè)試原理研究[J].商品與質(zhì)量.2011,(2):215.

作者:冉文燊,1989年生,碩士,工程師,現(xiàn)在中國(guó)特種設(shè)備檢測(cè)研究院從事壓力管道檢驗(yàn)檢測(cè)與研究工作。

《管道保護(hù)》2018年第3期(總第40期)

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)