某輸油管道內(nèi)檢測(cè)器斷裂丟失及救援回收實(shí)踐

來(lái)源:《管道保護(hù)》雜志 作者:劉建剛 時(shí)間:2019-5-14 閱讀:

陜西延長(zhǎng)石油管道運(yùn)輸公司

1 管道現(xiàn)狀

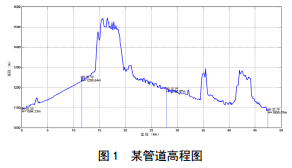

陜西延長(zhǎng)石油某原油輸送管道于2008年投產(chǎn),全長(zhǎng)35.34 km,規(guī)格φ 219×6 mm,材質(zhì)X65,設(shè)計(jì)壓力4.0 MPa,沿線共有2座場(chǎng)站、 2座閥室。管道途經(jīng)濕陷性黃土地帶,高程差大、陡坡多、彎頭角度大,清管檢測(cè)作業(yè)難度較大,運(yùn)行近10年內(nèi)未經(jīng)過(guò)內(nèi)檢測(cè)。管道高程見圖 1。

2 事件經(jīng)過(guò)

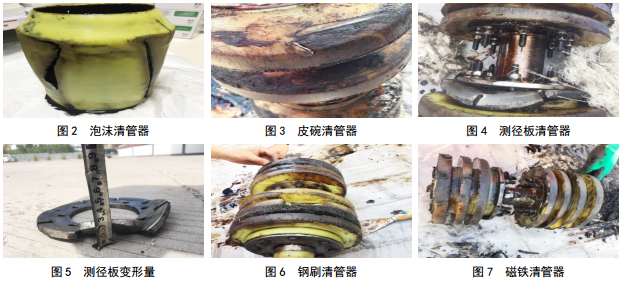

根據(jù)內(nèi)檢測(cè)計(jì)劃,2017年9月5日至2018年8月8日,先后對(duì)該管段發(fā)送泡沫、皮碗、測(cè)徑板、鋼刷、磁鐵清管器各一次及模擬體兩次,均順利收球(圖 2-7),清出污物較多(鐵條13根),但清管器密封板均有劃痕,測(cè)徑板均出現(xiàn)變形。

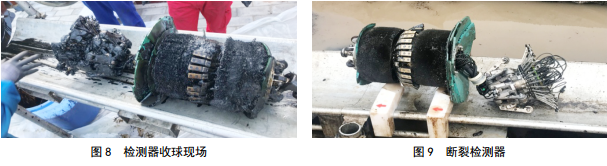

2018年9月21日08:10發(fā)送漏磁檢測(cè)器,9月21日16:15監(jiān)聽到漏磁檢測(cè)器到達(dá)末站收球筒。運(yùn)行里程35.3 km,運(yùn)行時(shí)間共計(jì)8 h 5 min。打開盲板后,前皮碗破損嚴(yán)重,后皮碗和尾翼狀況良好,具有較強(qiáng)的驅(qū)動(dòng)能力。檢測(cè)器幾何節(jié)斷裂,前段漏磁節(jié)和幾何節(jié)(前半部分)順利收出,幾何節(jié)(后端)和IV節(jié)以及里程輪遺落在管道內(nèi)(圖 8-9)。斷裂后遺落在管道內(nèi)的檢測(cè)器殘?bào)w不具備發(fā)射機(jī)功能,無(wú)法通過(guò)接收 機(jī)尋找; IV節(jié)的直徑約為146 mm,不會(huì)影響油流通過(guò)且不具備驅(qū)動(dòng)能力。

3 情況分析

檢測(cè)器斷裂后,根據(jù)檢測(cè)方案,第一時(shí)間回看運(yùn)行期間整條管線的壓力曲線,發(fā)現(xiàn)存在兩處明顯的壓力波動(dòng)風(fēng)險(xiǎn)點(diǎn)(重點(diǎn)關(guān)注兩點(diǎn)處發(fā)生檢測(cè)器斷裂的可能性)。

A點(diǎn):1號(hào)閥室附近,09:58壓力從0.02 MPa升至0.10 MPa.

B點(diǎn):收球站區(qū)域,16:14壓力從0.02 MPa升至0.50 MPa。

4 方案與實(shí)施

4.1 作業(yè)方案

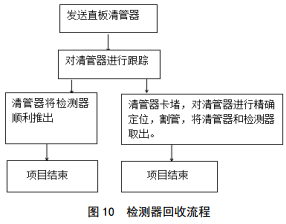

發(fā)送帶有發(fā)射機(jī)的直板清管器將遺留檢測(cè)器推出,如若二次卡堵,利用發(fā)射機(jī)定位卡堵點(diǎn),進(jìn)入斷管取球程序。作業(yè)流程見圖 10。

4.2 作業(yè)實(shí)施

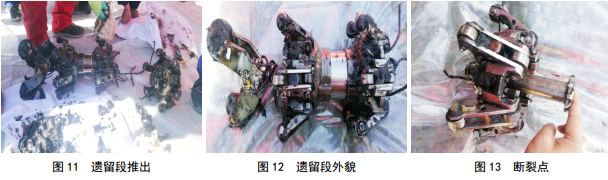

2 0 1 8 年 1 0 月 1 6 日 0 5 : 5 3 發(fā) 送 救 援 直 板 清 管器, 10月16日13:00順利將斷裂遺留檢測(cè)器段推出(圖 11-13)。

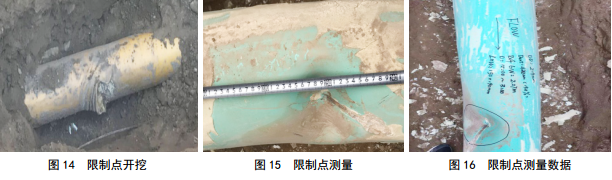

4.3 斷裂點(diǎn)定位和驗(yàn)證

根據(jù)管道遺留存儲(chǔ)器數(shù)據(jù)讀取分析,里程存儲(chǔ)數(shù)據(jù)截止于A點(diǎn)1號(hào)閥室外110 m處,與檢測(cè)器卡堵時(shí)A點(diǎn)壓力劇烈波動(dòng)點(diǎn)相吻合。開挖后發(fā)現(xiàn)限制點(diǎn)凹陷(圖 14-16)。

5 結(jié)論與建議

(1)對(duì)管體限制點(diǎn)進(jìn)行分析,該處缺陷疑似在管道下溝及管溝回填過(guò)程中由于機(jī)械砸擊導(dǎo)致管體內(nèi)部橢圓變形,形成突出限制點(diǎn)。清管器收發(fā)作業(yè)過(guò)程中由于其過(guò)盈量較大,經(jīng)過(guò)限制點(diǎn)時(shí)壓力增大,密封板經(jīng)彈性變形、測(cè)徑鋁板經(jīng)塑性變形后得以通過(guò)。漏磁檢測(cè)器在通過(guò)該點(diǎn)時(shí)由于斷裂點(diǎn)前后受到的徑向反作用力,導(dǎo)致檢測(cè)器剛性斷裂。

(2)管體制造缺陷大部分是在管段進(jìn)行運(yùn)輸、布管、下溝及管溝回填等過(guò)程中磕碰、撞擊造成防腐層及管體損傷,為管道的后期運(yùn)營(yíng)埋下隱患。因此管道建設(shè)期的施工質(zhì)量必須引起高度重視。

(3)檢測(cè)器在管道內(nèi)旋轉(zhuǎn)行進(jìn)中各連接端受到交變和反復(fù)彎曲載荷及一定的扭轉(zhuǎn)應(yīng)力作用,隨檢測(cè)里程增加,極易發(fā)生疲勞斷裂。故在發(fā)送檢測(cè)器之前,應(yīng)嚴(yán)格開展檢測(cè)器檢查維護(hù)工作,尤其要對(duì)易損件、連接處進(jìn)行嚴(yán)密檢查,從源頭上消減設(shè)備脫落的風(fēng)險(xiǎn)。

(4)檢測(cè)器在管道內(nèi)丟失后,失去皮碗驅(qū)動(dòng)的遺留節(jié)會(huì)在介質(zhì)的作用下緩慢向前移動(dòng),無(wú)法單純依靠沿線埋設(shè)的磁力盒準(zhǔn)確定位,僅可確定脫落的相對(duì)位置。救援時(shí)應(yīng)根據(jù)相應(yīng)區(qū)間的管道狀態(tài),評(píng)估存在的風(fēng)險(xiǎn),按照分析原因、定位區(qū)間、制定方案、實(shí)施救援的步驟,制定全面可行的救援方案,從而提高救援成功率,降低救援風(fēng)險(xiǎn)。

作者:劉建剛, 1986年生,工程師,畢業(yè)于西安石油大學(xué)油氣儲(chǔ)運(yùn)工程專業(yè),主要從事管道完整性管理工作。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)