超聲相控陣檢測(cè)在管道環(huán)焊縫質(zhì)量排查中的技術(shù)優(yōu)勢(shì)

來(lái)源:《管道保護(hù)》雜志 作者:麻建璽;趙國(guó)彬 時(shí)間:2020-9-17 閱讀:

麻建璽 趙國(guó)彬

中國(guó)石油管道公司沈陽(yáng)檢測(cè)技術(shù)分公司

摘 要:環(huán)焊縫是油氣管道最為薄弱的環(huán)節(jié),其質(zhì)量關(guān)系到整條管道的運(yùn)行安全,采用合適的無(wú)損檢測(cè)方法對(duì)其質(zhì)量進(jìn)行檢測(cè)和評(píng)定尤為重要。超聲相控陣檢測(cè)技術(shù)具有速度快、效率高、分辨力強(qiáng)、數(shù)據(jù)存儲(chǔ)便捷直觀、現(xiàn)場(chǎng)使用成本低等優(yōu)點(diǎn)。

關(guān)鍵詞:管道;環(huán)焊縫;超聲相控陣;動(dòng)態(tài)聚焦

環(huán)焊縫射線檢測(cè)和手動(dòng)超聲波檢測(cè)兩種方法各有優(yōu)缺點(diǎn),前者雖結(jié)果顯示直觀,但檢測(cè)速度慢、成本高,存在輻射;后者則更加簡(jiǎn)便靈活,但檢測(cè)結(jié)果可重復(fù)性差,比較依賴個(gè)人經(jīng)驗(yàn),只能作為一種輔助驗(yàn)證手段。超聲相控陣檢測(cè)技術(shù)相比傳統(tǒng)檢測(cè)方法具有掃查速度快、檢測(cè)效率高、可重復(fù)性強(qiáng)、使用成本低等優(yōu)點(diǎn),適用于各種管徑坡口形式的焊縫[1]。

1 超聲相控陣檢測(cè)技術(shù)

1.1 原理

使用微型探頭陣列產(chǎn)生超聲波束,建立聚焦法則使電子裝置控制每個(gè)陣列單元的發(fā)射和接收時(shí)間,從而產(chǎn)生出多個(gè)超聲波束,通過(guò)控制陣列的激發(fā)和接收時(shí)間,控制波束角度、聚焦深度、聚焦尺寸等,實(shí)現(xiàn)工件的快速掃描成像[2]。

1.2 探頭

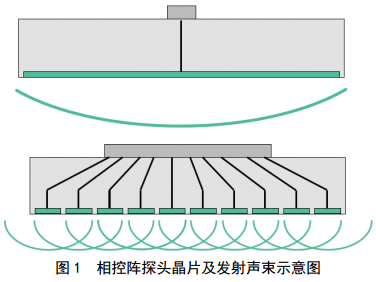

一個(gè)相控陣探頭可被比喻成一個(gè)大的單一晶片探頭——它被分割成多個(gè)小的晶片,當(dāng)連接相控陣儀器時(shí),對(duì)單個(gè)晶片的脈沖發(fā)生時(shí)間進(jìn)行微小調(diào)整從而使得聲束的方向和焦點(diǎn)能夠被改變,如圖 1所示。通過(guò)延遲控制相控陣探頭激發(fā)時(shí)間可以實(shí)現(xiàn)改變聲束角度、改變聚焦距離和聚焦特性、改變聲束位移等功能。

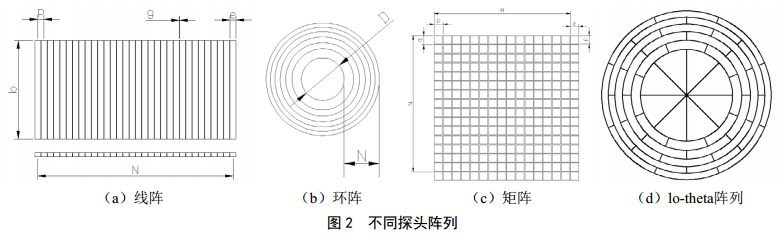

通常將一個(gè)大尺寸的探頭按規(guī)則分割成許多獨(dú)立小單元探頭的陣列,分為平面陣列和非平面陣列,其中平面陣列又細(xì)分為一維陣列(線陣和環(huán)陣)和二維陣列(矩陣和lo-theta陣列),如圖 2所示;非平面陣列主要是指柱面陣列[3]。

1.3 掃查方式

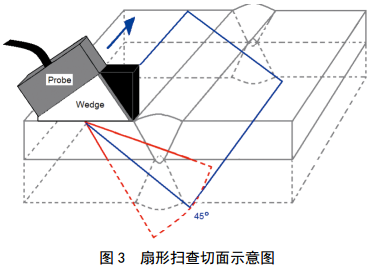

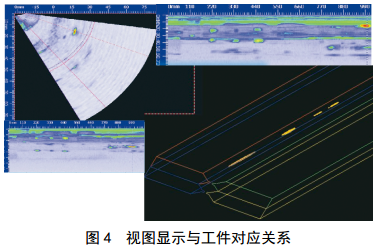

與常規(guī)超聲鋸齒形掃查方式相比,相控陣掃查方 式為S掃、也叫做扇形掃查,就是波束的角度由低掃描到高產(chǎn)生的切面視圖,如圖 3所示。陣列中相同晶片發(fā)射的聲束,在掃查范圍內(nèi)對(duì)某一聚焦深度進(jìn)行移動(dòng)掃查,扇掃區(qū)域大小可調(diào),但受到探頭配置影響。或者也可以理解為角度掃查或方位角掃查,與波束的偏轉(zhuǎn)及數(shù)據(jù)顯示形式有關(guān)。當(dāng)進(jìn)行波束偏轉(zhuǎn)時(shí),激勵(lì)固定的晶片組,通過(guò)實(shí)施一系列的聚焦法則使聲束在限定的角度范圍內(nèi)進(jìn)行偏轉(zhuǎn)掃查;作為數(shù)據(jù)顯示,它是各個(gè)角度A掃的二維視圖,并且通過(guò)對(duì)每個(gè)A掃的延時(shí)和折射角進(jìn)行修正,使視圖上的顯示與工件的真實(shí)位置相對(duì)應(yīng),如圖 4所示。

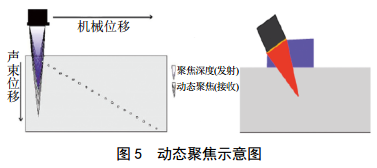

1.4 聚焦法則

超聲相控陣檢測(cè)技術(shù)一般通過(guò)控制參與波束形成的發(fā)射和接收探頭陣列單元以及對(duì)應(yīng)每個(gè)單元的發(fā)射器和接收器的時(shí)間延遲規(guī)則和激勵(lì)電壓幅度來(lái)形成自己的聚焦法則[3]。目前主要采用動(dòng)態(tài)聚焦,如圖 5所示,超聲聲束沿聲束軸線,在發(fā)射時(shí)使用單個(gè)聚焦脈沖,在接收時(shí)通過(guò)計(jì)算對(duì)所有深度進(jìn)行編程深度聚焦,實(shí)現(xiàn)對(duì)不同深度進(jìn)行聚焦掃描。最新技術(shù)是實(shí)時(shí)全聚焦(TFM)成像檢測(cè), TFM是一個(gè)信號(hào)處理算法,利用全矩陣采集TFM的數(shù)據(jù)來(lái)對(duì)缺陷的位置及外形尺寸進(jìn)行精確成像。

2 技術(shù)優(yōu)勢(shì)

2.1 相對(duì)于X射線檢測(cè)優(yōu)勢(shì)

(1)安全環(huán)保無(wú)輻射危害、對(duì)人身沒(méi)有傷害。

(2)所需耗材成本低,只需耦合劑即可。

(3)檢測(cè)速度快,效率高,檢測(cè)結(jié)果較短時(shí)間內(nèi)得到。

(4)有效檢測(cè)多種缺陷,如對(duì)面積型缺陷有很好的檢出效果[1]。

(5)檢測(cè)缺陷的長(zhǎng)度、深度等更加精確。

(6)檢測(cè)數(shù)據(jù)讀取方便、可以存儲(chǔ)到計(jì)算機(jī)中。

2.2 相對(duì)于常規(guī)超聲檢測(cè)優(yōu)勢(shì)

(1)檢測(cè)速度快。由于探頭中的陣列探頭是通過(guò)電子的方法進(jìn)行延遲激勵(lì),所以其在進(jìn)行線形掃查時(shí)比常規(guī)手動(dòng)及機(jī)械掃查要快得多。

(2)使用靈活。相控陣探頭可以隨意控制聚焦深度、偏轉(zhuǎn)角度、波束寬度,實(shí)現(xiàn)縱波檢測(cè)、橫波檢測(cè)及斜傷檢測(cè)。

(3)檢測(cè)中不需要進(jìn)行鋸齒等多維掃查,僅需要 一維掃查即可對(duì)焊縫進(jìn)行全面檢測(cè),檢測(cè)效率高[4]。

(4)檢測(cè)中不需要根據(jù)檢測(cè)對(duì)象情況不停更換角度,一個(gè)探頭實(shí)現(xiàn)幾十個(gè)探頭角度甚至幾百個(gè)探頭角度的掃查,檢測(cè)能力顯著提高。

(5)能夠?qū)崿F(xiàn)B\C\D\S等多種成像,缺陷判斷更加直觀明了。

(6)能夠?qū)崿F(xiàn)動(dòng)態(tài)(接收動(dòng)態(tài))聚焦,明顯提高對(duì)細(xì)小缺陷的發(fā)現(xiàn)能力,可以對(duì)其進(jìn)行定性和精確定量。

3 應(yīng)用效果

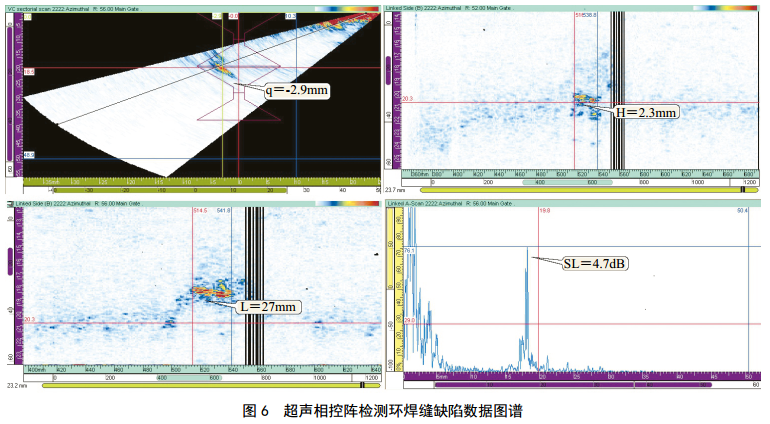

實(shí)際應(yīng)用中,超聲相控陣檢測(cè)的工藝設(shè)置、全程掃查記錄等信息,將以多種形式呈現(xiàn)在屏幕上,顯示出各種缺陷供測(cè)量、分析。一般設(shè)置雙通道來(lái)采集數(shù)據(jù), 結(jié)合S掃描、 B掃描及A型顯示,對(duì)缺陷的位置、深度、長(zhǎng)度進(jìn)行測(cè)量。圖 6所示為某環(huán)焊縫相控陣檢測(cè)缺陷數(shù)據(jù)圖譜,相比射線檢測(cè)和常規(guī)超聲檢測(cè),數(shù)據(jù)顯示更加直觀明了,便于存儲(chǔ)和讀取。

4 結(jié)語(yǔ)

超聲相控陣檢測(cè)技術(shù)能夠?qū)崿F(xiàn)多種二維成像組合顯示或三維模擬,使超聲檢測(cè)結(jié)果更加直觀,評(píng)定更方便。掃查中探頭不用前后移動(dòng)就能同時(shí)利用縱波和橫波及其他波形進(jìn)行缺陷檢測(cè),檢測(cè)速度快效率高,且對(duì)方向性的缺陷檢測(cè)非常有利,陣列的多角度移動(dòng)檢測(cè),有利于聲束對(duì)缺陷進(jìn)行最佳角度的檢測(cè)和定量。相比于其他檢測(cè)方法,更加高效便捷,技術(shù)優(yōu)勢(shì)明顯。①實(shí)現(xiàn)了可動(dòng)態(tài)變化的萬(wàn)能探頭。②應(yīng)用于手動(dòng)超聲檢測(cè)時(shí)通常以B掃描成像方式顯示圖象,包括線掃、扇掃和組合掃查。③應(yīng)用于自動(dòng)檢測(cè)時(shí)通常能實(shí)現(xiàn)任意多個(gè)聲束的多通道自動(dòng)檢測(cè)。④采用均勻分布聚束延時(shí)及合成孔徑動(dòng)態(tài)聚焦方法能在整個(gè)檢測(cè)范圍內(nèi)實(shí)現(xiàn)較細(xì)的聲束掃描線,提高圖像整體分辨率。

參考文獻(xiàn):

[1] 陳劍.相控陣超聲波檢測(cè)技術(shù)在焊縫檢測(cè)中的應(yīng)用分析[J].企業(yè)技術(shù)開(kāi)發(fā), 2011, 30(12): 31-32.

[2] 張盼,付明東.相控陣檢測(cè)技術(shù)在管道腐蝕檢測(cè)中的應(yīng)用[J].管道技術(shù)與設(shè)備, 2019, (6): 27-29.

[3] 詹湘琳.超聲相控陣油氣管道環(huán)焊縫缺陷檢測(cè)技術(shù)的研究[D].天津大學(xué): 精密儀器與光電子工程學(xué)院, 2006.

[4] 魯傳高,段怡熊,許慶濤.相控陣超聲波在焊縫檢測(cè)中的應(yīng)用研究[J].金屬加工, 2016, (增刊1):263-266.

作者簡(jiǎn)介:麻建璽,1992年生,助理工程師,2015年畢業(yè)于中國(guó)石油大學(xué)(華東)材料科學(xué)與工程專業(yè),主要從事油氣管道檢測(cè)相關(guān)工作。聯(lián)系方式: 15802473127,majianxi1616@163.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)