天然氣管道更換管段焊接過程質(zhì)量控制

來源:《管道保護(hù)》2021年第5期 作者:袁常軒 郭依寶 郭存杰 時(shí)間:2021-10-9 閱讀:

袁常軒 郭依寶 郭存杰

國家管網(wǎng)集團(tuán)北京管道維搶修分公司

摘要:換管作為天然氣管道缺陷永久性修復(fù)方法,作業(yè)過程中的焊接質(zhì)量至關(guān)重要,必須嚴(yán)格依照焊接工藝規(guī)程,控制好每個(gè)步驟或工序的施工質(zhì)量,保證后期管道的安全運(yùn)行。介紹了換管焊接作業(yè)過程的質(zhì)量控制措施和目視檢驗(yàn)內(nèi)容,為相關(guān)換管作業(yè)提供借鑒。

關(guān)鍵詞:天然氣管道;更換管段;焊接過程管控;目視檢驗(yàn)

在天然氣管道隱患整治中,經(jīng)常需要通過更換管段對(duì)存在缺陷進(jìn)行徹底修復(fù),而焊接過程質(zhì)量控制非常關(guān)鍵。要求每道工序必須嚴(yán)格按照焊接工藝規(guī)程執(zhí)行,同時(shí)有序管理也是保證焊接質(zhì)量的重要因素[1]。本文以陜京四線管道換管作業(yè)為例,論述焊接過程質(zhì)量控制要點(diǎn),為相關(guān)工作提供參考。

1 焊接作業(yè)前溫習(xí)

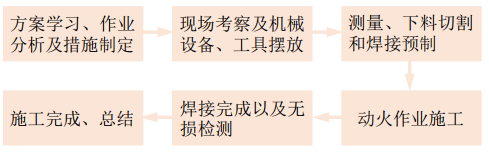

換管作業(yè)前組織所有作業(yè)人員認(rèn)真溫習(xí)焊接工藝規(guī)程和焊接作業(yè)方案,將焊接作業(yè)流程熟記于心。掌握各自工作范圍、職責(zé)及作業(yè)內(nèi)容,每個(gè)步驟或工序標(biāo)準(zhǔn)及驗(yàn)收要求,合理分組并列出所需施工設(shè)備、工具和檢測(cè)器具(圖 1)。

圖 1 焊接作業(yè)流程

開展典型安全事故案例警示教育,分析事故發(fā)生原因,總結(jié)事故預(yù)防與處理的有效方法,結(jié)合此次實(shí)際作業(yè)特點(diǎn),評(píng)估可能存在的問題,制定相應(yīng)的處置措施。

2 焊接作業(yè)準(zhǔn)備

2.1 作業(yè)人員

焊工必須按《鍋爐壓力容器壓力管道焊工考試規(guī)則》要求經(jīng)考試合格后,方可從事相應(yīng)的焊接施工。要求熟悉本次作業(yè)焊接規(guī)程、焊接圖紙及焊接材料,掌握焊接接頭的規(guī)范參數(shù),同時(shí)計(jì)算出所要消耗的焊材數(shù)量,以便節(jié)約焊材,降本增效。管工應(yīng)熟悉施工圖紙、管道坡口形式、組對(duì)間隙及裝配要求,提前測(cè)量出具體數(shù)據(jù),制定切割、下料的方案,以便作業(yè)時(shí)節(jié)省時(shí)間提高對(duì)口質(zhì)量。質(zhì)量管控人員明確管口組對(duì)焊接質(zhì)量的控制和驗(yàn)收、焊口檢測(cè)標(biāo)準(zhǔn)和檢測(cè)方法以及安全管理規(guī)定。

施工人員嚴(yán)格按照安全管理規(guī)定執(zhí)行操作,佩戴好個(gè)人勞保用品或針對(duì)某一特殊場(chǎng)合設(shè)置防護(hù)器具,做好安全預(yù)案,把突發(fā)事故損失降到最低。安全監(jiān)護(hù)人員發(fā)現(xiàn)隱患及時(shí)做出預(yù)判和處置,確保施工安全。

2.2 材料與焊材

管工確認(rèn)施工現(xiàn)場(chǎng)材料的材質(zhì)、規(guī)格、型號(hào)和數(shù)量符合作業(yè)要求,以防錯(cuò)用。焊工確認(rèn)焊接材料是否與焊接規(guī)范要求一致,以防錯(cuò)焊,造成返工。嚴(yán)格按規(guī)程要求實(shí)施焊接材料的烘烤、領(lǐng)用及使用方法。焊接保護(hù)氣體(惰性氣體、活性氣體或兩者的混合氣體)的干燥度和純度應(yīng)滿足母料和焊接工藝的要求,并按焊接規(guī)程規(guī)定試驗(yàn)氣體純度及焊接可用性[2]。

2.3 坡口加工和管口清理

管工必須按照焊接規(guī)程要求,現(xiàn)場(chǎng)采用氧、乙炔火焰熱切割加工或者液壓切割設(shè)備進(jìn)行管段坡口冷切割和坡口打磨,直到所要求的坡口角度、鈍邊厚度和精度,并除去坡口表面的鐵銹、油污、泥水、熔渣,清理出金屬光澤。校驗(yàn)管口橢圓度,管口端面在同一平面內(nèi),如遇管道壁厚不一致應(yīng)修磨過渡,避免組對(duì)時(shí)發(fā)現(xiàn)上述問題再進(jìn)行處理。

3 焊接過程管控

3.1 焊接條件

焊前檢查焊接作業(yè)環(huán)境,清除作業(yè)區(qū)域內(nèi)的易燃易爆物品,管道內(nèi)的可燃?xì)怏w經(jīng)氮?dú)庵脫Q達(dá)到焊接作業(yè)要求。遇到雨雪、風(fēng)沙等惡劣氣候影響焊接質(zhì)量時(shí),焊前要搭設(shè)防風(fēng)、防雨棚,加熱、干燥設(shè)施到位,防止天氣突然變化對(duì)焊縫質(zhì)量造成影響。

3.2 組對(duì)和定位焊

管道接頭組對(duì)應(yīng)在確認(rèn)坡口加工、清理質(zhì)量符合焊接規(guī)程的要求后進(jìn)行,并有相應(yīng)的表格記錄原始數(shù)據(jù)。如果坡口形式、組對(duì)間隙、鈍邊大小不合適,容易造成內(nèi)凹、焊瘤、裂紋、未焊透等缺陷。組對(duì)時(shí)間隙應(yīng)均勻,符合焊接規(guī)范標(biāo)準(zhǔn),此時(shí)應(yīng)記錄下管口順時(shí)針各等份位置的間隙大小、坡口度數(shù)、錯(cuò)邊量等數(shù)據(jù),用來檢驗(yàn)管工組對(duì)質(zhì)量,也用以查找焊縫質(zhì)量作依據(jù)。組對(duì)時(shí)按工藝規(guī)程采用專用對(duì)口器點(diǎn)固,定位焊時(shí)應(yīng)對(duì)稱點(diǎn)固,并按照規(guī)范要求進(jìn)行點(diǎn)固,按規(guī)程要求撤離對(duì)口器。

3.3 焊接順序和參數(shù)控制

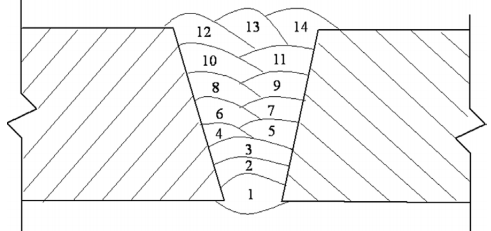

合理的焊接順序可以減小焊接結(jié)構(gòu)變形,降低應(yīng)力集中和殘余應(yīng)力,防止焊口產(chǎn)生延遲裂紋缺陷。嚴(yán)格按照焊接工藝規(guī)程規(guī)定每道焊口焊工數(shù)量及初始焊接位置、焊道層數(shù)、每層道數(shù)、每層厚度施焊(圖 2)。焊工不得擅自改變規(guī)定的施焊電壓、電流、送絲速度和送氣量范圍等參數(shù)。根焊完成后,清理熔渣并在規(guī)定的時(shí)間內(nèi)焊接第二遍及后續(xù)焊道。

圖 2 焊接順序

3.4 預(yù)熱和層間溫度保持

層間溫度低會(huì)使焊縫產(chǎn)生溫度內(nèi)應(yīng)力,同時(shí)焊縫的冷卻速度快,影響焊縫的組織轉(zhuǎn)變。層間溫度高會(huì)使熔池內(nèi)的焊縫金屬和熱影響區(qū)的母材金屬溫度過高,從而焊縫金屬晶粒增大容易產(chǎn)生脆硬組織,熱影響區(qū)粗晶粒區(qū)變大使力學(xué)性能變壞。所以預(yù)熱方法、預(yù)熱溫度必須滿足焊接規(guī)程要求,保證管口受熱均勻,保持焊接層間溫度,隨時(shí)檢測(cè)預(yù)熱溫度、層間溫度,認(rèn)真記錄每層焊縫完成的時(shí)間和每層焊道的間隔時(shí)間,以保證焊縫最佳性能。

4 焊接后檢查

4.1 外觀檢查

焊接完成后立刻進(jìn)行外觀自檢。要求焊縫高低、寬窄和成形均勻一致,焊縫表面任何一點(diǎn)不低于管道表面,焊縫的寬度和焊縫余高應(yīng)滿足焊接規(guī)程要求;焊縫表面無裂紋、氣孔、夾渣、弧坑、咬邊及焊瘤等缺陷,如有缺陷及時(shí)進(jìn)行修補(bǔ),做到外觀自檢100%合格。

4.2 焊道清理

用鋼絲刷把焊縫兩面的飛濺、渣皮等清理干凈,以便為后續(xù)驗(yàn)收及進(jìn)行超聲波、X射線探傷等無損檢測(cè)創(chuàng)造良好的工作條件。最后打掃焊接現(xiàn)場(chǎng),工完料凈場(chǎng)地清,做到環(huán)境零污染,文明施工。

4.3 焊后保溫

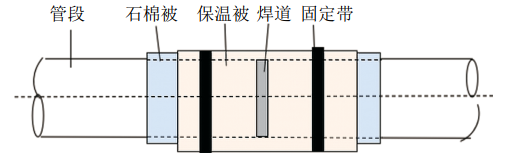

當(dāng)環(huán)境溫度低于5℃時(shí),為了防止焊道急驟降溫而破壞焊縫性能,在焊道上加蓋保溫被使焊縫緩慢降溫。如有條件可將石棉被加熱到80℃以上,然后立即將清理完成的焊口趁熱裹上并蓋上保溫毯,再用橡皮帶捆緊,確保焊縫性能(圖 3)。

圖 3 焊縫保溫示意圖

5 焊接質(zhì)量目視檢驗(yàn)

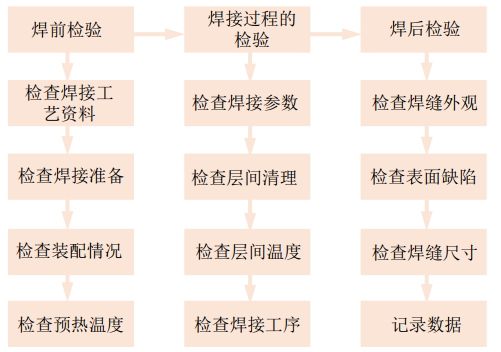

目視檢驗(yàn)是評(píng)估焊接質(zhì)量的最基本方法,是判定焊接質(zhì)量是否合格的最低要求,檢驗(yàn)內(nèi)容如圖 4所示。目視檢驗(yàn)所需工具簡單,成本最低,能在缺陷形成之初就被發(fā)現(xiàn),并立刻采取有效的糾正措施。

圖 4 焊接目視檢驗(yàn)

5.1 焊前檢驗(yàn)

焊前檢驗(yàn)以預(yù)防和核查為主,重點(diǎn)檢驗(yàn)材料、坡口尺寸與質(zhì)量、組對(duì)質(zhì)量及坡口清理、施焊環(huán)境及焊前預(yù)熱等,最大限度避免返工或減少焊接缺陷的產(chǎn)生[3]。

5.2 焊中檢驗(yàn)

在焊接過程中進(jìn)行檢驗(yàn)時(shí),根焊質(zhì)量檢驗(yàn)非常關(guān)鍵,如發(fā)現(xiàn)點(diǎn)固焊或起焊位置有裂紋必須將裂紋處磨除,目視檢驗(yàn)徹底磨除后重新焊接,為下層焊道創(chuàng)造良好焊接環(huán)境。其次溫度測(cè)量應(yīng)距焊道50毫米才更有效,杜絕違反操作規(guī)程反方向焊接。

5.3 焊后檢驗(yàn)

焊后檢驗(yàn)評(píng)估完工焊縫的外觀輪廓、焊縫及其母材表面缺陷等,并進(jìn)行無損探傷檢測(cè),有效保證換管焊接質(zhì)量。

參考文獻(xiàn):

[1]張廣利.大型結(jié)構(gòu)件的焊接質(zhì)量控制[J].焊管,2017,40(09):57-61.

[2]王歡.不銹鋼管道焊接施工質(zhì)量控制研究[J].工程技術(shù)研究,2020,5(22):118-119.

[3]趙若旭,郝潔.燃?xì)夤こ坦艿篮附淤|(zhì)量管理分析[J].決策探索(中),2020(12):24-25.

作者簡介,袁常軒,1977年生,高級(jí)工程師,在國家管網(wǎng)集團(tuán)北京管道有限公司維搶修分公司從事石油、天然氣管道建設(shè)及維搶修工作。聯(lián)系方式:18634942243,ychangxuan@126.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)