純氫環(huán)境下X52管線鋼的氫損傷研究

來源:《管道保護(hù)》2024年第5期 作者:劉天樂 付安慶 蘇航 陳廷樞 王超明 王邃 時(shí)間:2024-10-10 閱讀:

劉天樂 付安慶 蘇航 陳廷樞 王超明 王邃

中國(guó)石油集團(tuán)工程材料研究院有限公司油氣鉆采輸送裝備全國(guó)重點(diǎn)實(shí)驗(yàn)室

摘要:通過對(duì)X52管線鋼在不同氫壓環(huán)境下進(jìn)行氣相氫慢速率拉伸試驗(yàn)、氣相氫滲透試驗(yàn)和氫含量測(cè)試,并結(jié)合拉伸斷口的微觀形貌分析,研究了純氫環(huán)境下X52管線鋼力學(xué)性能和氫滲透行為。試驗(yàn)結(jié)果表明,隨著氫壓的升高,X52管線鋼屈服強(qiáng)度略有降低,抗拉強(qiáng)度和斷后延伸率均減小,氫脆敏感性增大;拉伸斷口由韌性斷裂向解理斷裂轉(zhuǎn)變;氫擴(kuò)散系數(shù)不變,氫滲透系數(shù)增大,氫含量增大。

關(guān)鍵詞:X52;氫脆;氫滲透

根據(jù)中國(guó)科學(xué)院金屬研究所和中國(guó)石油大學(xué)等對(duì)管線鋼的研究結(jié)果表明,氫氣的滲透和氫脆現(xiàn)象對(duì)管線鋼的性能有顯著影響,但對(duì)于不同氫壓下的具體機(jī)制和影響程度仍需進(jìn)一步探討。因此,進(jìn)一步研究管線鋼在不同氫壓環(huán)境下的性能表現(xiàn),具有重要的現(xiàn)實(shí)意義和應(yīng)用價(jià)值。本文旨在通過系統(tǒng)試驗(yàn),深入評(píng)估X52管線鋼在不同氫壓環(huán)境下的適應(yīng)性。研究采用慢速率拉伸試驗(yàn)、氣相氫滲透試驗(yàn)和氫含量測(cè)試等試驗(yàn)方法,全面分析了X52管線鋼在純氫環(huán)境下的性能變化,以期為X52管線鋼在純氫輸送中的應(yīng)用提供科學(xué)依據(jù)。

1 試驗(yàn)方法

1.1 試樣

實(shí)驗(yàn)材料為X52鋼,主要成分(質(zhì)量分?jǐn)?shù),%)為: C 0.0890、Si 0.2800、Mn 0.9300、P 0.0062、S 0.0015、Cr 0.1963、Mo 0.0840、Ni 0.0206、Nb 0.0008、V 0.0032、Ti 0.0179、Cu 0.0070、B 0.0007,其余為Fe。金相組織為鐵素體和珠光體,晶粒度為9.0級(jí)。

1.2 慢速率拉伸試驗(yàn)

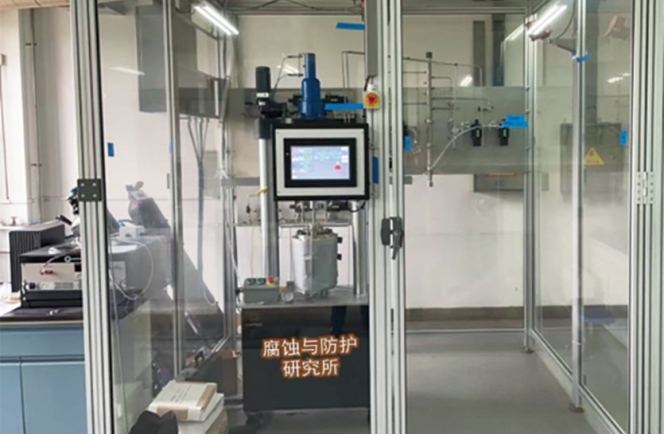

采用高溫高壓氣相氫慢速率拉伸試驗(yàn)機(jī)進(jìn)行測(cè)試(圖 1),試樣沿管道縱向取樣,加工為板狀光滑試樣。試驗(yàn)環(huán)境介質(zhì)為H2,試驗(yàn)前分別使用N2和H2對(duì)釜體和管路各吹掃3遍,確保釜體中無(wú)其他雜質(zhì)成分影響試驗(yàn)結(jié)果。分別在氫氣壓力為2 MPa、4 MPa、6 MPa的條件下,以1×10-5 mm·s-1的速率進(jìn)行拉伸,用位移傳感器和載荷傳感器記錄數(shù)據(jù),得到應(yīng)力—應(yīng)變曲線。試樣斷裂后使用掃描電子顯微鏡觀察斷口。測(cè)量試樣試驗(yàn)前后的尺寸,通過式(1)計(jì)算得到斷后延伸率,利用式(2)計(jì)算得到的氫脆敏感指數(shù)作為判斷材料氫脆程度的參數(shù)。

式中, ε為斷后延伸率,%;Lf 為試樣拉伸后標(biāo)距段長(zhǎng)度,mm;L0 為試樣拉伸前標(biāo)距段長(zhǎng)度,mm;H為氫脆敏感指數(shù),%;εair 為試樣在空氣中拉伸的斷后延伸率,%;εf為試樣在氫氣環(huán)境中拉伸的斷后延伸率,%。

圖 1 高溫高壓氣態(tài)充氫慢拉伸實(shí)驗(yàn)系統(tǒng)

1.2 氣相氫滲透試驗(yàn)

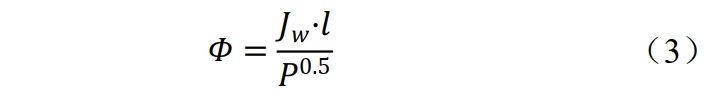

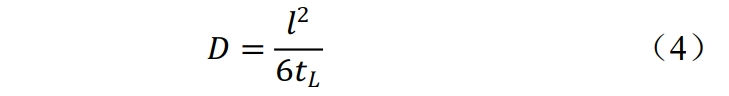

采用高溫高壓氣相氫滲透裝置進(jìn)行試驗(yàn)(圖 2)。將試樣置于夾具內(nèi),并將夾具放入加熱爐內(nèi)。充氫端為高壓氫氣,以模擬純氫管道真實(shí)環(huán)境;測(cè)氫端為四極桿質(zhì)譜儀,用于測(cè)定氫氣。將X52鋼切割成直徑20 mm、厚度2 mm的圓形薄片試樣,使用SiC砂紙打磨至2500#,進(jìn)行機(jī)械和電解拋光,去除表面殘余應(yīng)力。處理完后,使用酒精沖洗3次,風(fēng)干后放入干燥箱備用。試驗(yàn)前,將設(shè)備管路及腔體抽高真空,并使用氦氣檢漏。在充氫端使用氫氣吹掃,排除其他雜質(zhì)氣體成分對(duì)試驗(yàn)結(jié)果的影響。通入試驗(yàn)壓力的氫氣于預(yù)充罐,待預(yù)充罐內(nèi)壓力傳感器示數(shù)穩(wěn)定后,將氫氣通入充氫端腔體,達(dá)到試驗(yàn)壓力后開始試驗(yàn)。采用四極質(zhì)譜儀檢測(cè)并記錄氫氣滲透速率Q(mol/s)數(shù)據(jù)隨時(shí)間變化。根據(jù)樣品有效滲透面積,計(jì)算樣品的氫滲透流流量J[mol/(m2·s)]。根據(jù)Sievert定律,氫滲透系數(shù)可表示為:

式中,Φ為氫滲透系數(shù),mol·m-1·s-1·MPa-0.5;Jw 為穩(wěn)態(tài)氫滲透流量,mol·m-2·s-1;ι為樣品厚度,mm;P為滲透時(shí)氫氣壓力,MPa。

根據(jù)測(cè)量得到的氫滲透曲線,采用滯后時(shí)間法計(jì)算氫擴(kuò)散系數(shù)D:

式中,D為氫擴(kuò)散系數(shù),m2·s-1;ι為樣品厚度,mm;tL 為特征時(shí)間,定義為 J=0.617×J∞ 時(shí)所對(duì)應(yīng)的時(shí)間,s。

圖 2 高溫高壓氣態(tài)氫滲透實(shí)驗(yàn)系統(tǒng)

1.3 氫含量測(cè)試

采用氫含量測(cè)試儀HTDS-003對(duì)X52管線鋼的氫含量進(jìn)行測(cè)定。將X52鋼切割成尺寸為20 mm×10 mm×3 mm的塊狀試樣,使用SiC砂紙打磨至2500#,進(jìn)行機(jī)械和電解拋光,去除表面殘余應(yīng)力,記錄試樣重量。分別在氫氣壓力為2 MPa、4 MPa、6 MPa的條件下對(duì)試樣進(jìn)行預(yù)充氫,充氫時(shí)間為24 h。提前對(duì)測(cè)試儀器進(jìn)行氫氣標(biāo)定,以便于充氫完成后將試樣在1 min內(nèi)裝入設(shè)備并進(jìn)行測(cè)定。測(cè)定溫度范圍為室溫至800℃,升溫速率為100℃/h。

2 結(jié)果與討論

2.1 慢速率拉伸

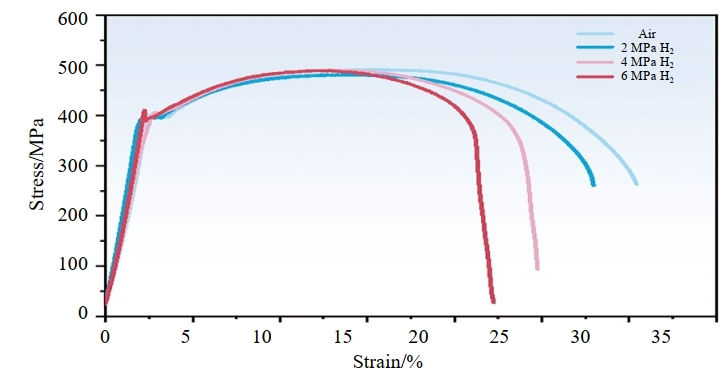

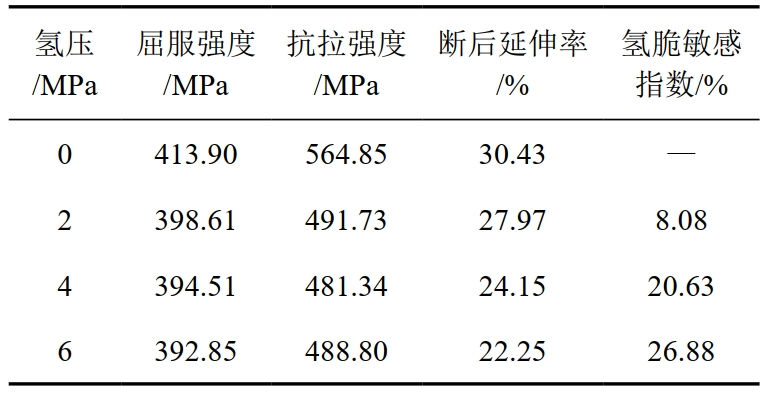

根據(jù)不同氫壓下X52管線鋼的應(yīng)力—應(yīng)變曲線,對(duì)應(yīng)不同氫壓下試樣的屈服強(qiáng)度、抗拉強(qiáng)度、斷后延伸率和氫脆敏感指數(shù)(圖 3、表 1)可以看出,隨著氫壓不斷增大,試樣屈服強(qiáng)度略有降低、抗拉強(qiáng)度和斷后延伸率均減小,氫脆敏感性增大。當(dāng)氫壓為6 MPa時(shí),X52鋼氫脆敏感指數(shù)為20.88%。

圖 3 X52管線鋼的應(yīng)力—應(yīng)變曲線

表 1 X52管線鋼在不同氫壓下的力學(xué)參數(shù)

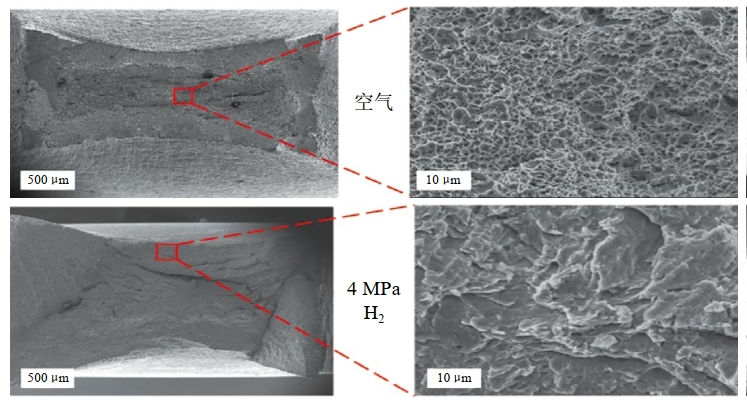

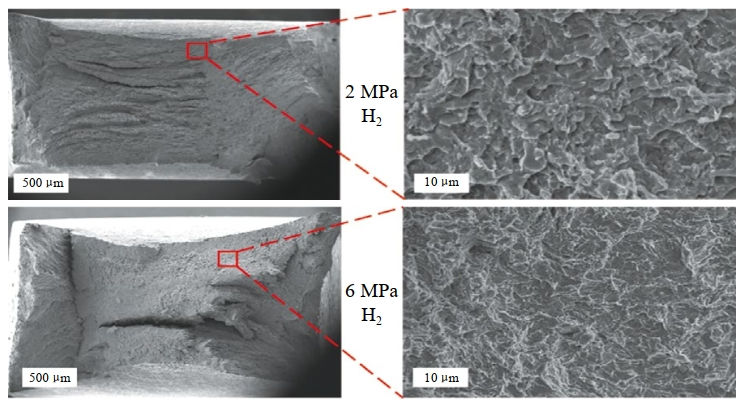

分析斷口微觀形貌(圖 4),X52鋼在空氣環(huán)境中進(jìn)行試驗(yàn)后斷口呈典型韌性斷裂特征,斷口中心呈等軸韌窩,韌窩大小不一。但隨著氫壓的上升,拉伸斷口由韌性斷裂向解理斷裂轉(zhuǎn)變,解理區(qū)域從外側(cè)向中心處延伸,出現(xiàn)解理臺(tái)階狀特征,與慢速率拉伸結(jié)果一致。

圖 4 X52管線鋼的斷口微觀形貌

2.2 氣相氫滲透

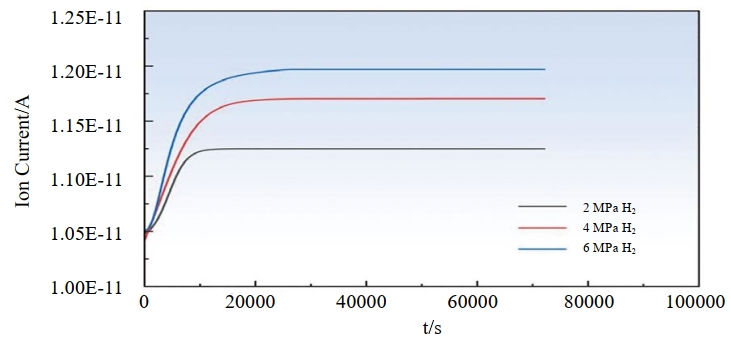

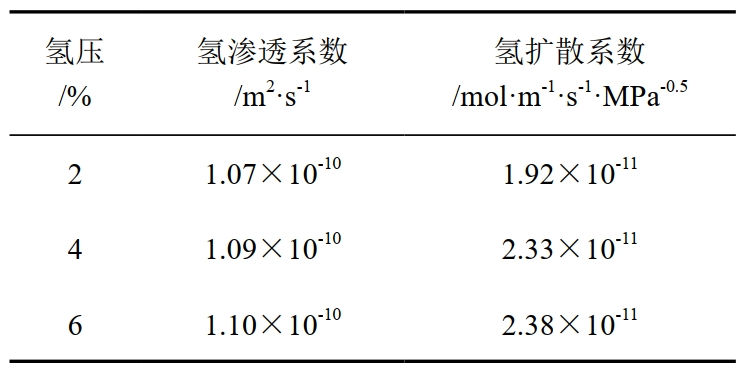

結(jié)合不同氫壓下氣相氫滲透曲線(圖 5),測(cè)氫端氫氣的信號(hào)隨著氫壓的升高而增大。開始測(cè)試時(shí)材料的氫氣信號(hào)快速增長(zhǎng),隨后增速降低,最后趨于一個(gè)穩(wěn)定值,此時(shí)氫滲透達(dá)到平衡。計(jì)算得到材料的氣相氫滲透的動(dòng)力學(xué)參數(shù)(表 2)。氫在材料中的行為受到多因素影響,分為材料本身特性和環(huán)境因素。其中材料本身特征為表面粗糙度、組織均勻性等。本次試驗(yàn)前對(duì)試樣進(jìn)行打磨拋光處理,且金相組織均勻,故氫擴(kuò)散行為結(jié)果的差異性主要與環(huán)境因素有關(guān)。隨著氫壓的增大,試樣表面接觸的氫氣分子濃度增大,導(dǎo)致氫滲透系數(shù)Φ增大,氫擴(kuò)散系數(shù)D不變。因此,氫分壓對(duì)氫滲透系數(shù)Φ有影響。

圖 5 X52管線鋼的應(yīng)力—應(yīng)變曲線

表 2 X52管線鋼不同氫壓下氣相氫滲透動(dòng)力學(xué)參數(shù)

2.3 氫含量

當(dāng)氫壓為2 MPa、4 MPa、6 MPa時(shí)X52管線鋼對(duì)應(yīng)的氫含量分別為0.3545 ppm、0.4118 ppm、0.5214 ppm。X52管線鋼中的氫脫附溫度范圍主要為25℃~200℃,說明氫主要存在于金屬的晶格間隙。隨著氫壓的升高,進(jìn)入鋼中的氫含量增加,從而影響材料的力學(xué)行為,這與慢速率拉伸試驗(yàn)結(jié)果一致。

3 結(jié)論與展望

(1)對(duì)比2 MPa、4 MPa、6 MPa氫壓下的慢速率拉伸試驗(yàn)結(jié)果,X52管線鋼的屈服強(qiáng)度略有降低,抗拉強(qiáng)度和斷后延伸率均減小,氫脆敏感性增大,氫脆敏感指數(shù)分別為8.08%、20.63%、26.88%。

(2)X52鋼在空氣環(huán)境中進(jìn)行試驗(yàn)后斷口呈典型韌性斷裂特征,斷口中心呈等軸韌窩,韌窩大小不一。但隨著氫壓的上升,拉伸斷口由韌性斷裂向解理斷裂轉(zhuǎn)變,解理區(qū)域從外側(cè)向中心處延伸,出現(xiàn)解理臺(tái)階狀特征。

(3)隨著氫壓的增大,X52管線鋼的氫滲透系數(shù)和氫擴(kuò)散系數(shù)均增大。X52管線鋼中的氫主要存在于晶格間隙,隨著氫壓的增大,鋼中進(jìn)入的氫更多。

本文對(duì)純氫環(huán)境下X52管線鋼的氫損傷進(jìn)行了試驗(yàn)研究,但實(shí)際上管道在服役過程中還受到應(yīng)力作用的影響,后續(xù)應(yīng)開展在純氫環(huán)境下受應(yīng)力加載作用的X52管線鋼的氫損傷相關(guān)研究工作。

作者簡(jiǎn)介:劉天樂,1996年生,工程師,碩士學(xué)歷,主要從事金屬氫損傷和腐蝕防護(hù)研究工作。聯(lián)系方式:18691121354,liutianle01@cnpc.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)