多模差動渦流內(nèi)檢測系統(tǒng)在油氣田管道檢測中的應(yīng)用

來源:《管道保護》2024年第2期 作者:孫鵬 時間:2024-4-15 閱讀:

孫鵬

四川德源管道科技股份有限公司

摘要:介紹了一種創(chuàng)新型的多模差動渦流內(nèi)檢測技術(shù),該技術(shù)可以應(yīng)用于非標發(fā)球裝置、低壓低流速等油氣田小口徑集輸管道的內(nèi)檢測,為油氣田管道的風險管控提供了新的解決方案。

關(guān)鍵詞:低壓低流速;小口徑;內(nèi)檢測;多模差動渦流

目前部分油氣田管道受低壓低流速、變徑管等因素制約,存在過盈量較大、橢圓形變、彎頭曲率半徑較大、非標收發(fā)球裝置等復雜工況,容易發(fā)生卡球風險,影響管道內(nèi)檢測工作的正常開展。電磁渦流內(nèi)檢測器具有與常規(guī)皮碗清管器相似的機械結(jié)構(gòu),在保證檢測器通過性良好的情況下,具備管道內(nèi)腐蝕缺陷檢測能力,為油氣田集輸管道檢測提供了一種新的解決方案。

1 渦流內(nèi)檢測原理及特點

1.1 原理

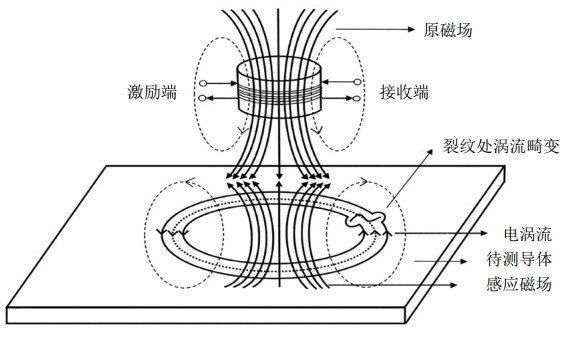

電磁渦流檢測是基于電磁感應(yīng)原理的一種無損檢測方法,其原理如圖 1所示。首先,通過激勵信號源產(chǎn)生標準的正弦交變電流通入檢測探頭的激勵端,交變電流使得檢測線圈周圍產(chǎn)生變化的磁場,通常稱該磁場為原磁場。變化的磁場又使得在待測導體內(nèi)感應(yīng)出電渦流信號。其次,導體中感應(yīng)出的電渦流信號也會產(chǎn)生自己的磁場(通常稱該磁場為感應(yīng)磁場),渦流感應(yīng)磁場同樣會與線圈發(fā)生電磁感應(yīng)作用,進而在線圈上感生電壓。當導體中某些因素發(fā)生改變,如出現(xiàn)缺陷或電導率、磁導率、形狀、尺寸發(fā)生變化時,將影響渦流的強度和分布,進而引起線圈感應(yīng)電壓的變化。通過測定線圈感應(yīng)電壓(阻抗)變化而實現(xiàn)無損檢測的方法就是渦流檢測。

圖 1 渦流檢測原理圖

多模差動渦流內(nèi)檢測技術(shù)是在電磁渦流內(nèi)檢測的基礎(chǔ)上,采用差動耦合的方式進行信號激勵,并利用渦流檢測對試件性能的多種參數(shù)作出反應(yīng),從而建立多種識別模型進行不同缺陷判別的內(nèi)檢測技術(shù)。

1.2 特點

多模差動渦流內(nèi)檢測技術(shù)因其高度集成化和類似于清管器的外形設(shè)計,以及優(yōu)異的傳感器性能,使得內(nèi)檢測器具有長度短、重量輕、通過性好、檢測靈敏度高、檢測速度快等特點,可以應(yīng)用于低壓低流速以及發(fā)球裝置為清管閥管道的內(nèi)檢測。

2 多模差動渦流內(nèi)檢測系統(tǒng)

多模差動渦流內(nèi)檢測系統(tǒng)并非單指內(nèi)檢測設(shè)備,該系統(tǒng)由多模差動渦流內(nèi)檢測機器人、無源智能跟球儀、檢測分析軟件、智能跟球軟件、用戶檢測數(shù)據(jù)管理系統(tǒng)以及內(nèi)檢測缺陷定位技術(shù)組成。該系統(tǒng)實現(xiàn)了從檢測作業(yè)、檢測器跟蹤、信號分析、缺陷定位以及用戶內(nèi)檢測數(shù)據(jù)管理的全流程管理,其中無源智能跟球儀和智能跟球軟件組成了無源智能跟球系統(tǒng)。

2.1 多模差動渦流內(nèi)檢測器

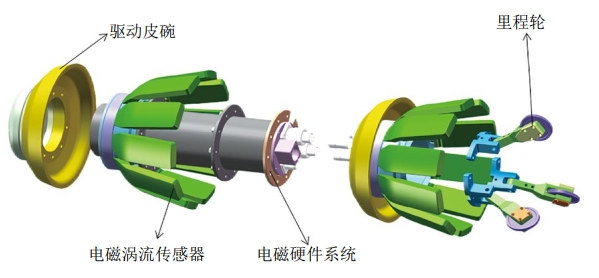

多模差動渦流內(nèi)檢測器整體結(jié)構(gòu)由驅(qū)動皮碗、里程輪系統(tǒng)、硬件系統(tǒng)和渦流傳感器組成(圖 2)。具有特點如下:

(1)與清管器外形類似的結(jié)構(gòu)設(shè)計。外形尺寸與清管器類似,高度集成化,體積小巧、重量輕、長度短,收發(fā)球操作像清管一樣簡單,能夠通過1.5 D彎頭,可以使用標準發(fā)球筒、非標發(fā)球筒、清管閥、臨時發(fā)球裝置進行檢測作業(yè)。

(2)大提離高靈敏度渦流探頭配備大提離、高靈敏度低功耗渦流探頭,能夠快速、準確地檢測出管道內(nèi)部裂紋、腐蝕、金屬損失、焊縫異常、針孔等異常缺陷。

(3)推動壓差低至0.1 MPa。高度集成化的設(shè)計,使得檢測器體積小巧、重量輕,低至0.1 MPa的推動壓差即可完成檢測器的運行。

(4)寬泛的檢測速度范圍。采用專利技術(shù)的高頻采樣探頭,能夠?qū)崿F(xiàn)0.1 m/s~8 m/s范圍內(nèi)有效的、高質(zhì)量的數(shù)據(jù)采集。

(5)對管道清潔度要求不高。專業(yè)研發(fā)的大提離、高靈敏度低功耗渦流探頭對管道清潔度要求不高,檢測前只需要1~2次清管,大大降低了檢測前清管對管道生產(chǎn)的影響。

圖 2 多模差動渦流內(nèi)檢測器結(jié)構(gòu)示意圖

2.2 無源智能跟球系統(tǒng)

無源智能跟球系統(tǒng)由無源跟球儀和智能跟球軟件系統(tǒng)組成。

(1)無源智能跟球儀。該儀器的數(shù)據(jù)采集單元能夠?qū)崿F(xiàn)對通球過程中產(chǎn)生的多聲源耦合聲場及次聲波陣列信號的采集,并上傳至云端。其輕量化、高度集成、防水防塵、高靈敏度及高采樣率的設(shè)計(圖 3),使得無源智能跟球儀具有現(xiàn)場安裝便捷、可靠性強、靈敏度高的特點;同時,它支持各種通訊技術(shù)的定制化開發(fā),包括4G、5G、北斗、GPS、Nora網(wǎng)絡(luò)等,以解決不同場景的應(yīng)用需求。

圖 3 無源智能跟球儀現(xiàn)場應(yīng)用圖

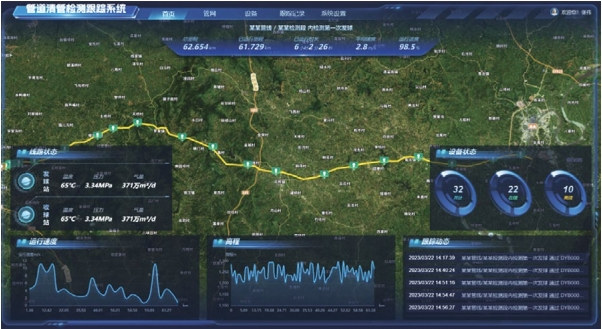

(2)智能跟球軟件。智能跟球軟件平臺(圖 4),整合震動次聲信號處理算法以及云臺后臺數(shù)據(jù)處理模型,依托集成事件數(shù)據(jù)庫,智能對清管器/檢測器運行速度、位置等信息進行實時計算、預(yù)測及通報。具體功能包括:過球信號智能判別、檢測器/清管器實時位置和速度計算與推動、跟蹤記錄及報告一鍵導出、地圖應(yīng)用以及與第三方系統(tǒng)對接等。

圖 4 智能跟球軟件平臺界面圖

3 現(xiàn)場應(yīng)用

3.1 “閥發(fā)閥收”應(yīng)用案例

被檢測管道于2019年投運,收發(fā)球裝置均為清管閥,管道規(guī)格為Φ168×6.3 mm,長度約2.9 km,設(shè)計壓力為3.0 MPa,運行壓力為1.65 MPa,日輸送氣量為2.8×104 m3/d~3.2×104 m3/d,輸送介質(zhì)為頁巖氣。

(1)檢測面臨的挑戰(zhàn)。收發(fā)球裝置空間受限,發(fā)球和收球均采用清管閥,常規(guī)檢測器的電子硬件尺寸受限,因而無法采用常規(guī)檢測器進行檢測;工藝控制挑戰(zhàn)大,采用清管閥收球時,由于沒有足夠的減速長度,檢測器存在沖撞清管閥閥芯球筒的風險。

(2)解決方案。為應(yīng)對上述挑戰(zhàn),根據(jù)收發(fā)球清管閥尺寸定制化設(shè)計和制造了PIGPROX電磁渦流檢測器,并且與客戶針對檢測工藝進行了周密部署與安排。通過采用PIGPRO-TR無源智能跟球系統(tǒng),在檢測器進站前1 km進行工藝控制,降低檢測運行速度,最終順利完成檢測,并獲得了高質(zhì)量的檢測數(shù)據(jù)。

3.2 低壓低流速原油管道內(nèi)檢測應(yīng)用案例

被檢測管道于2016年投運,線路上無閥室,收發(fā)球筒為標準球筒,管道長度28.45 km,管道規(guī)格Ф219 mm×6 mm。該線于2016年建成投產(chǎn),設(shè)計壓力2.5 MPa,發(fā)球壓力0.65 MPa,收球壓力0.52 MPa,輸量范圍是420~480 t/d,輸送介質(zhì)類型為含硫化氫原油。

(1)檢測面臨的挑戰(zhàn)。介質(zhì)中含有硫化氫,有較強的腐蝕性;運行壓差約0.1 MPa,理論運行速度小于0.2 m/s,存在運行動力小,運行速度慢的情況,檢測器運行時長約2天,對檢測器長時間穩(wěn)定運行提出挑戰(zhàn);監(jiān)聽難度大,速度慢,有保溫層,且為沙地,信號不穩(wěn)定,對監(jiān)聽器提出更高的挑戰(zhàn)。

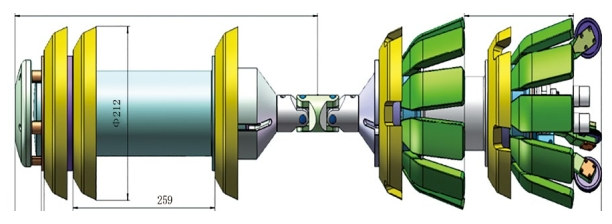

(2)解決方案。根據(jù)已發(fā)現(xiàn)的風險及挑戰(zhàn),通過雙方討論,為確保發(fā)球成功,發(fā)球采用以下解決方案:①搜集歷史清管及檢測信息,編寫專項實施方案;②針對該管線進行結(jié)構(gòu)設(shè)計,新增一節(jié)電池組(圖 5、圖 6),實測續(xù)航時間57 h 23 min,根據(jù)歷史清管時長約51 h,滿足管線檢測要求;③采用公司自研靈敏度高,抗干擾能力強的PIGPRO-TR無源智能跟球設(shè)備。

圖 5 長續(xù)航Φ 219mm電磁渦流內(nèi)檢測器設(shè)計圖

4 結(jié)語

多模差動渦流內(nèi)檢測系統(tǒng)在油氣田管道的成功應(yīng)用,填補了油氣田低壓低流速管道、發(fā)球裝置為清管閥的管道以及不滿足漏磁內(nèi)檢測條件的管道內(nèi)檢測空白,讓原來“unpiggable”的管道變得“piggable”,消除了原來“unpiggable”的管道本體缺陷的管理盲區(qū)。同時PIGPRO-TR無源智能跟球技術(shù)與電磁渦流內(nèi)檢測技術(shù)的結(jié)合應(yīng)用,突破了傳統(tǒng)點式跟球的方式,實現(xiàn)了對檢測器/清管器的實時跟蹤與定位,為管道內(nèi)檢測作業(yè)安全運行提供了有力保障。

作者簡介:孫鵬,1988年生,本科,高級工程師,國家一級注冊建造師、NACE CP3、RT/UT/PT/MT/ECT/MFL等無損檢測工程師,從事油氣輸送管道內(nèi)檢測技術(shù)與市場管理工作。聯(lián)系方式:15708463536,sunpeng@deyuanpipe.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號