非金屬管道微波檢測(cè)技術(shù)探索應(yīng)用

來(lái)源:《管道安全保護(hù)》2025年第3期 作者:牛振宇 何毅 姚斌 馬勇 時(shí)間:2025-10-26 閱讀:

牛振宇1 何毅2 姚斌2 馬勇1

1.長(zhǎng)慶工程設(shè)計(jì)有限公司; 2.長(zhǎng)慶油田分公司油田開(kāi)發(fā)事業(yè)部

摘要:隨著非金屬管道在油氣田中的廣泛應(yīng)用,在線無(wú)損檢測(cè)成為保障非金屬管道安全運(yùn)行的關(guān)鍵技術(shù)難題[1]。選取在役非金屬管道(1條柔性復(fù)合管和1條玻璃鋼管)為研究對(duì)象,首次系統(tǒng)應(yīng)用微波無(wú)損檢測(cè)技術(shù)進(jìn)行缺陷檢測(cè)與評(píng)價(jià)。通過(guò)地面間接檢測(cè)與開(kāi)挖直接檢測(cè)相結(jié)合的方式,獲取了管道的埋深、走向、高程等基礎(chǔ)數(shù)據(jù),并對(duì)管體內(nèi)部纖維間隙、基體變形、分層、材料退化等缺陷進(jìn)行高精度成像分析。結(jié)果表明,微波檢測(cè)技術(shù)能夠有效識(shí)別該類非金屬管道的制造缺陷與服役缺陷,檢測(cè)靈敏度高、結(jié)果直觀,為非金屬管道完整性管理提供了科學(xué)依據(jù),可為非金屬管道的缺陷檢測(cè)提供參考。

關(guān)鍵詞:微波無(wú)損檢測(cè);非金屬管道;柔性復(fù)合管;玻璃鋼管

柔性復(fù)合管、玻璃鋼管等因其耐腐蝕、輕量化、易安裝等特性,在油氣田注水、集輸?shù)阮I(lǐng)域得到廣泛應(yīng)用[2]。但非金屬材料在長(zhǎng)期服役中易受介質(zhì)滲透、壓力波動(dòng)、環(huán)境侵蝕等因素影響,導(dǎo)致管體內(nèi)部出現(xiàn)分層、纖維斷裂、材料退化等缺陷。傳統(tǒng)超聲波、渦流等無(wú)損檢測(cè)技術(shù)對(duì)非金屬材料的穿透能力受限,操作復(fù)雜,難以滿足在線檢測(cè)需求[3]。研究適用于非金屬管道的檢測(cè)技術(shù)成為行業(yè)迫切需求。長(zhǎng)慶油田某采油廠選取2條在役非金屬管道,探索應(yīng)用微波無(wú)損檢測(cè)技術(shù)開(kāi)展缺陷檢測(cè),以驗(yàn)證其適用性與可靠性,為油田非金屬管道的安全運(yùn)行與維護(hù)提供技術(shù)支撐。

1 微波檢測(cè)技術(shù)原理

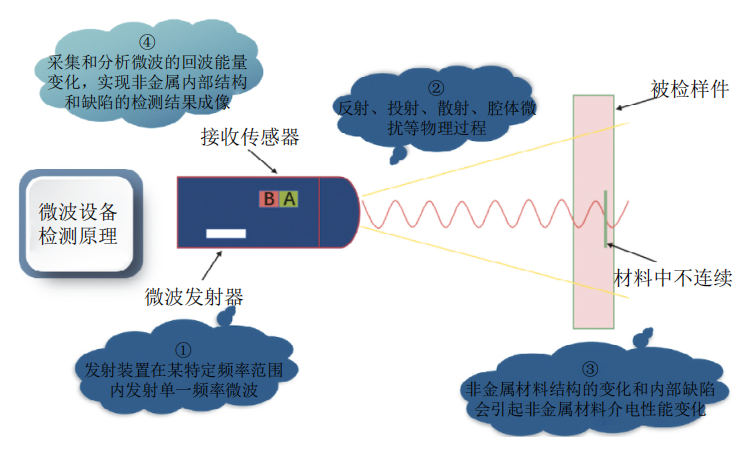

微波無(wú)損檢測(cè)是一種基于電磁波與介電材料相互作用的檢測(cè)方法[4]。其原理是通過(guò)分析微波在材料中的反射、透射及相位變化,反演材料內(nèi)部缺陷的形貌與分布,檢測(cè)原理見(jiàn)圖 1。

圖 1 微波無(wú)損檢測(cè)原理圖

2 檢測(cè)方法

2.1 檢測(cè)評(píng)價(jià)對(duì)象

試驗(yàn)選取1條4.5 km柔性復(fù)合管注水干線,投運(yùn)于2021年10月,管徑133 mm,壁厚24 mm,輸送介質(zhì)為采出水,運(yùn)行壓力15.5 MPa;1條3.6 km玻璃鋼管注水干線,投運(yùn)于2012年5月,管徑125 mm,壁厚10 mm,運(yùn)行壓力12.5 MPa。

2.2 檢測(cè)流程

(1)數(shù)據(jù)收集與預(yù)處理。收集與整理管道設(shè)計(jì)、制造、安裝、竣工、運(yùn)行管理等資料,檢測(cè)與評(píng)價(jià)歷史記錄及資料,失效數(shù)據(jù)文件等。

(2)地面間接檢測(cè)。使用相控雷達(dá)定位儀在地面上方對(duì)管道進(jìn)行探測(cè),包括管道位置、走向、埋深、高程等,結(jié)合RTK測(cè)繪儀與ArcMap軟件生成管道三維地理走向圖。

(3)高風(fēng)險(xiǎn)點(diǎn)選取原則。裸露管段、埋深不足管段、高后果區(qū)管段、高風(fēng)險(xiǎn)管段,選取比例為每公里1~2處。

(4)微波直接檢測(cè)。在2條受檢管道共選取15處高風(fēng)險(xiǎn)點(diǎn)開(kāi)挖進(jìn)行微波檢測(cè)(圖 2),采用微波對(duì)管體進(jìn)行全周向掃描,采集缺陷數(shù)據(jù),通過(guò)軟件生成缺陷圖譜,結(jié)合缺陷類型及評(píng)判等級(jí)進(jìn)行缺陷定級(jí)。

圖 2 現(xiàn)場(chǎng)直接檢測(cè)

3 結(jié)果與分析

3.1 管道埋深及高程

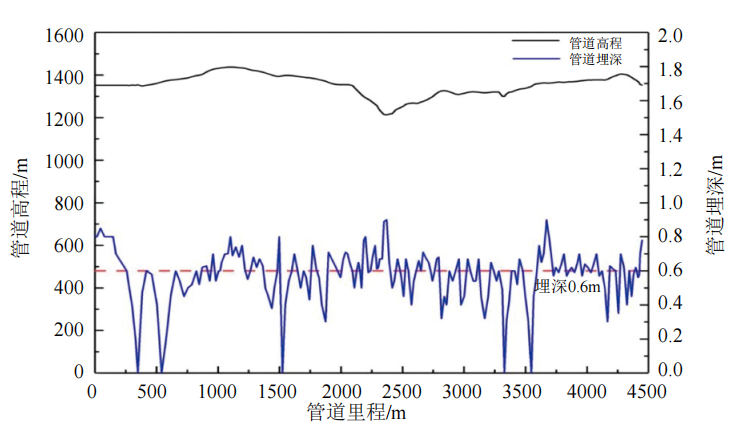

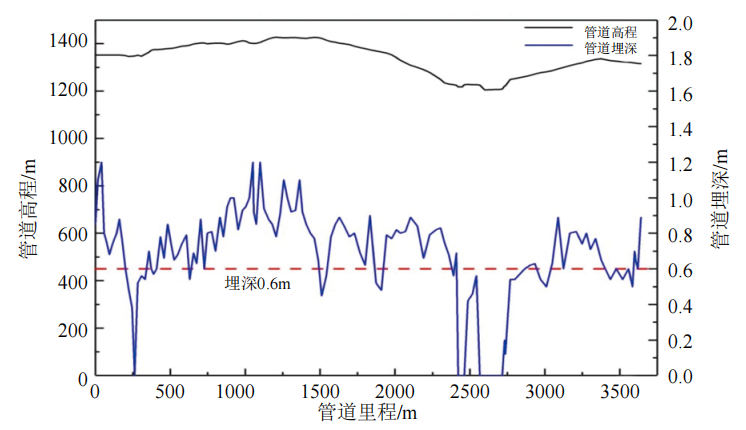

使用非金屬管探測(cè)設(shè)備,以平均每5 m~10 m一個(gè)點(diǎn)對(duì)試驗(yàn)管道全程的走向、埋深、高程進(jìn)行檢測(cè)與數(shù)據(jù)采集,結(jié)果見(jiàn)圖 3和圖 4。

圖 3 柔性復(fù)合管管道埋深及高程圖

圖 4 玻璃鋼管道埋深及高程圖

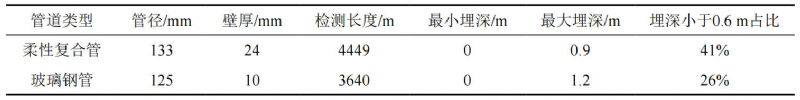

2條管道的埋深實(shí)測(cè)數(shù)據(jù)統(tǒng)計(jì)結(jié)果見(jiàn)表1,其中柔性復(fù)合管外露更加嚴(yán)重,其埋深最大值為 0.9 m,整體埋深小于0.6 m的點(diǎn)位占比為41%,說(shuō)明該條管道未來(lái)的外露風(fēng)險(xiǎn)更高。玻璃鋼管的埋深最大值為1.2 m,整體埋深小于0.6 m的點(diǎn)位占比為26%,也存在一定程度的外露風(fēng)險(xiǎn)。

表 1 試驗(yàn)管道埋深數(shù)據(jù)統(tǒng)計(jì)結(jié)果

3.2 柔性復(fù)合管檢測(cè)結(jié)果

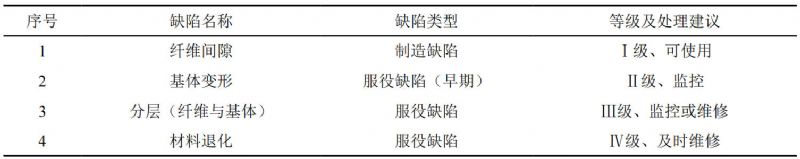

柔性復(fù)合管主要缺陷類型及評(píng)判等級(jí)見(jiàn)表 2。

表 2 柔性復(fù)合管(類)材料缺陷類型及評(píng)判等級(jí)

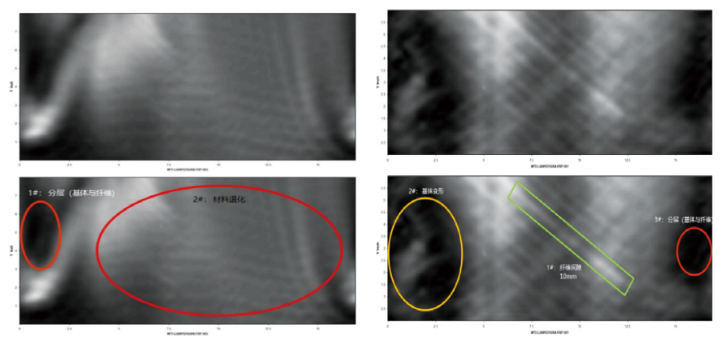

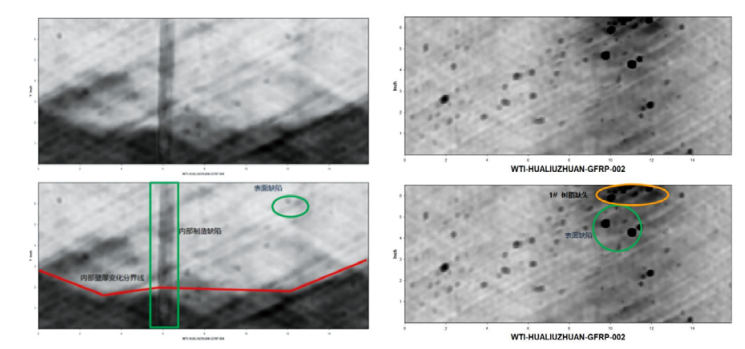

柔性復(fù)合管選取的6個(gè)高風(fēng)險(xiǎn)點(diǎn)開(kāi)挖微波檢測(cè)圖譜分析顯示(圖 5), 6個(gè)點(diǎn)位共10處存在不同程度的缺陷,依據(jù)表 2缺陷類型及評(píng)判等級(jí),逐個(gè)分析單個(gè)缺陷的類型及程度,進(jìn)而評(píng)定單個(gè)缺陷的等級(jí),分別是纖維間隙(Ⅰ級(jí))1處、基體變形(Ⅱ級(jí))2處、分層或纖維與基體(Ⅲ級(jí))3處、材料退化(Ⅳ級(jí))4處。根據(jù)檢測(cè)結(jié)果,對(duì)于Ⅰ級(jí)缺陷,可繼續(xù)使用;對(duì)于Ⅱ級(jí)、Ⅲ級(jí)缺陷可根據(jù)管道的重要性、輸送介質(zhì)的腐蝕性,采取監(jiān)控或者適當(dāng)?shù)木S修維護(hù);對(duì)于Ⅳ級(jí)缺陷,建議盡快進(jìn)行維修或更換。

圖 5 柔性復(fù)合管典型纖維間隙和材料退化圖譜示例

3.3 玻璃鋼管檢測(cè)結(jié)果

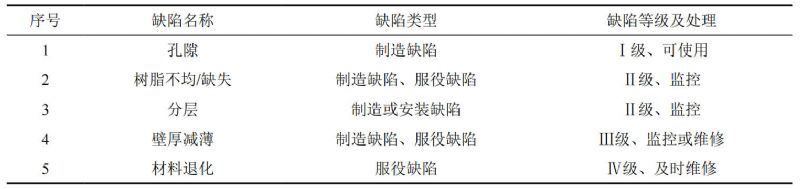

玻璃鋼管主要缺陷類型及評(píng)判等級(jí)見(jiàn)表 3。

表 3 玻璃鋼管(類)材料缺陷類型及評(píng)判等級(jí)

玻璃鋼管選取的9個(gè)高風(fēng)險(xiǎn)點(diǎn)開(kāi)挖微波檢測(cè)圖譜分析顯示(圖 6),4個(gè)點(diǎn)位共5處存在不同程度的缺陷,依據(jù)表 4缺陷類型及評(píng)判等級(jí),逐個(gè)分析單個(gè)缺陷的類型及程度,進(jìn)而評(píng)定單個(gè)缺陷的等級(jí),分別是樹(shù)脂不均、缺失(Ⅱ級(jí))3處、壁厚減薄(Ⅲ級(jí))2處。根據(jù)檢測(cè)結(jié)果,對(duì)于Ⅱ級(jí)缺陷建議進(jìn)行監(jiān)控; 對(duì)于Ⅲ級(jí)缺陷可根據(jù)管道的重要性、輸送介質(zhì)的腐蝕性,采取監(jiān)控或者維修措施。

圖 6 玻璃鋼管典型壁厚減薄和樹(shù)脂缺失圖譜示例

4 結(jié)語(yǔ)

微波檢測(cè)技術(shù)具有高靈敏度、非接觸式檢測(cè)、可實(shí)時(shí)成像等優(yōu)點(diǎn)[5]。長(zhǎng)慶油田首次將微波無(wú)損檢測(cè)技術(shù)應(yīng)用于非金屬管道檢測(cè),探索了其在缺陷識(shí)別、風(fēng)險(xiǎn)評(píng)價(jià)中的有效性。檢測(cè)結(jié)果顯示,微波技術(shù)能夠精準(zhǔn)定位管體內(nèi)部缺陷,為管道維護(hù)決策提供科學(xué)依據(jù)。下一步將進(jìn)一步優(yōu)化直接檢測(cè)前間接檢測(cè)和高風(fēng)險(xiǎn)點(diǎn)選取,提高風(fēng)險(xiǎn)點(diǎn)選取的可靠性,同時(shí),采用數(shù)字射線、相控陣等其他檢測(cè)手段驗(yàn)證微波檢測(cè)結(jié)果[6]。隨著設(shè)備智能化與標(biāo)準(zhǔn)體系的完善,微波技術(shù)有望成為非金屬管道完整性管理的重要手段。

參考文獻(xiàn):

[1]于昊言,李勤勤,金淇,等.非金屬管道的微波無(wú)損檢測(cè)技術(shù)綜述[J].測(cè)控技術(shù),2023,42(05):12-27.

[2]符中欣,趙春,張昆.油田非金屬管道無(wú)損檢測(cè)技術(shù)現(xiàn)狀及發(fā)展建議[J].石油機(jī)械,2024,52(10):144-152.

[3]王勇,周立國(guó),李明.非金屬油氣管道無(wú)損檢測(cè)與適用性評(píng)價(jià)技術(shù)現(xiàn)狀[J].塑料工業(yè),2022(z1):1-4。

[4]韓方勇,李金武,王一帆,等.玻璃鋼管的微波無(wú)損檢測(cè)技術(shù)[J].石油規(guī)劃設(shè)計(jì),2019,30(03):7-10+50.

[5]邵澤龍,左延田.聚乙烯管道的微波無(wú)損檢測(cè)技術(shù)研究[J].化工裝備技術(shù),2024,45(06):1-5.

[6]彭善碧,趙菂雯,盧泓方,等.國(guó)外石油天然氣行業(yè)非金屬管道檢測(cè)技術(shù)[J].中國(guó)安全生產(chǎn)科學(xué)技術(shù),2022,18(12):49-57.

作者簡(jiǎn)介:牛振宇,1982年生,高級(jí)工程師,注冊(cè)安全工程師,西南石油大學(xué)碩士生導(dǎo)師、兼職教師。2006年畢業(yè)于中國(guó)石油大學(xué)(華東)油氣儲(chǔ)運(yùn)工程,現(xiàn)主要從事油氣管道和站場(chǎng)完整性管理技術(shù)研究工作。聯(lián)系方式:18691804400。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號(hào)

甘公網(wǎng)安備 62010202003034號(hào)