馬來西亞雪蘭莪州天然氣管道爆炸事故

來源:《管道安全保護》2025年第3期 作者:張強 戴聯(lián)雙 時間:2025-11-2 閱讀:

馬來西亞雪蘭莪州天然氣管道爆炸事故

張強1 戴聯(lián)雙2

1.國家管網集團科學技術研究總院;2.國家管網集團公司

欄目主持人張強:2025年4月1日,馬來西亞一天然氣管道發(fā)生泄漏爆炸事故,6月30日馬來西亞職業(yè)安全與健康部牽頭完成事故技術調查。調查顯示管道失效的主要原因為事故管道在軟弱土層中發(fā)生了不均勻沉降,在環(huán)焊縫處出現(xiàn)了應力集中并產生疲勞裂紋,在一次拉伸過載中發(fā)生韌性斷裂,高壓天然氣瞬間泄漏并被點燃。軟土具有一定的流動性,導致其易在外力作用下發(fā)生變形。軟土的變形則很有可能引起其內部埋設管道的變形、彎曲甚至斷裂。本文系統(tǒng)收集并分析了馬來西亞官方機構(DOSH、JMG及其他相關部門)發(fā)布的公開調查資料及馬來西亞新聞通訊社等官方報道,以期還原事件時間線,為相關管道制造、設計、施工和運行提供參考。

1 事故概況

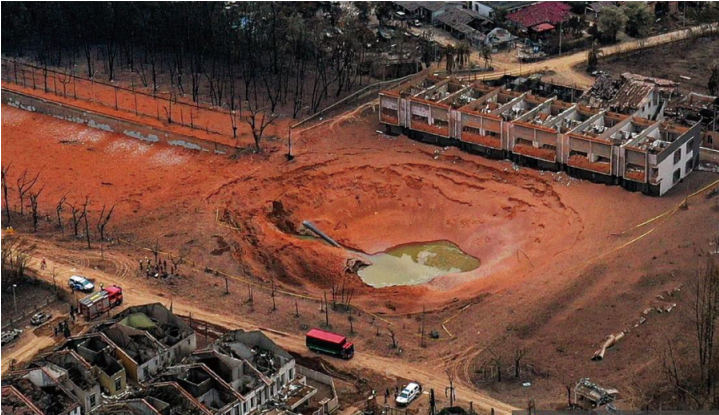

2025年4月1日上午約8點10分,馬來西亞國家石油和天然氣公司(Petronas)所轄的一天然氣管道發(fā)生泄漏爆炸事故并引發(fā)大火,事故發(fā)生在馬來西亞雪蘭莪州蒲種市,火焰高達30 m,有目擊者稱火柱數(shù)百米、形成蘑菇狀火球,遠在數(shù)公里外清晰可見,爆炸中心附近溫度高達約1000℃。事故未造成人員死亡,約150人受傷,67人住院治療;爆炸半徑325 m范圍內的439套房屋中219套房屋受到了不同程度的損壞,其中87套嚴重焚毀,132套房屋受損或成為危樓(圖 1)。275輛汽車和56輛摩托車被毀。事故造成經濟損失估計在6430萬令吉(約1460萬美元)。警方對事故現(xiàn)場周邊500 m范圍進行了管控并對管控范圍內的500余人進行了疏散。

圖 1 事故現(xiàn)場

2 事故管道

事故管道是馬來西亞半島氣體利用率公司(Peninsular Gas Berhad,PGB)所轄半島天然氣管道系統(tǒng)(Peninsular Gas Utilization,PGU))的一部分,也是馬來西亞最長的天然氣管道。PGU管道系統(tǒng)干支線全長2623 km,管道呈“Y”字形,從1983—2000年分三個階段建設,將登嘉樓、沙巴和沙撈越(Terengganu,Sabah和Sarawak)等近海氣田開采的天然氣輸送到Kertih處理廠,再通過PGU管道系統(tǒng)輸送到整個馬來半島,設計輸氣能力為20億標準立方英尺/天(BSCFD),管徑50.8 mm~1219 mm,為馬來西亞半島的電力、工業(yè)和商業(yè)領域的終端用戶和新加坡的電廠提供管道天然氣。

此次事故發(fā)生在Loop 2環(huán)路管線上,管道與原有PGU-2主干線平行敷設(圖 2),建于2000年,起于柔佛州Segamat,終于雪蘭莪州Meru,全長228 km,途經柔佛州—森美蘭州—雪蘭莪州,橫跨馬來半島最繁忙的工業(yè)走廊,管徑914 mm、設計壓力7 MPa、管材X70,事故發(fā)生時的運行壓力4 MPa~5 MPa左右,埋深5 m~6 m。

圖 2 PGU管道系統(tǒng)路由及爆炸位置示意圖

事故現(xiàn)場形成了巨大的橢圓形爆炸坑,深度約9.8 m、跨度約為80 m×60 m,約30000 t的土壤碎片散落在300 m的半徑范圍內(圖 3)。從爆坑邊緣30 m內的單層排屋僅剩地基和扭曲鋼筋;60 m~100 m范圍內屋頂瓦片被掀飛,墻體出現(xiàn)貫通裂縫。爆心50 m內12輛轎車僅剩焦黑車架,輪胎完全燒毀;距離爆心120 m處,路燈桿向爆坑方向彎曲30°,燈罩熔化呈“淚滴”狀;汽車鋁合金輪轂軟化后重新凝固成不規(guī)則團塊。150 m外車輛玻璃呈蛛網狀裂紋但車體基本完好。爆坑邊緣向外延伸150 m~200 m的扇形高溫灼燒區(qū),草皮完全碳化,呈黑白相間的“灰燼地毯”(圖 4)。無人機航拍可見爆坑呈明顯的“子彈形”,最遠波及500 m外的棕櫚樹林,樹葉呈放射狀倒伏。

圖 3 事故形成的爆炸坑

圖 4 事故過火范圍

3 事故原因分析

事故發(fā)生后,由馬來西亞職業(yè)安全與健康部(DOSH)牽頭,聯(lián)合礦產與地球科學部(JMG)、公共工程局(JKR)、消防與救援局(JBPM)及公安部門開展了聯(lián)合調查。調查組先后排除了臨近的第三方施工及人為的蓄意破壞。調查認為,管道失效的原因為事故管道在軟弱土層中發(fā)生了不均勻沉降,下部逐漸懸空,在自重和壓力波動等循環(huán)載荷條件下在環(huán)焊縫處產生疲勞裂紋,最終在一次拉伸超載中發(fā)生韌性斷裂,高壓天然氣瞬間泄漏并被點燃,引發(fā)爆炸和火災[1-2]。

(1)第三方施工及人為蓄意破壞。警方對118人進行了訪談,以協(xié)助事故調查。事故現(xiàn)場正在進行排污管道的施工,對排污管道施工的承包商、分包商和工人等15人進行了問詢。調查顯示,已安裝的排污管道在地面以下2.1 m處,承包商的挖掘工作深度沒有超過3 m,溝槽寬度為1.5 m,現(xiàn)場施工排污管道超過30 m。該穿越施工活動得到了管道企業(yè)的審批且相關部門進行了監(jiān)視,事故管段的埋深記錄為5.6 m,大于排污管道開挖的3 m,該開挖工程于3月30日完成。經過對管道企業(yè)提供的數(shù)據(jù)、附近施工記錄、壓力監(jiān)控等,確認事發(fā)前管道壓力正常、附近挖掘活動未影響管道,因此正式排除人為疏忽與蓄意破壞。

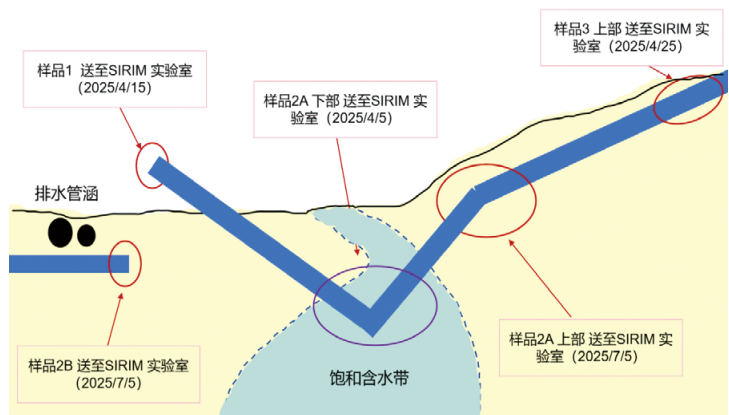

(2)土壤軟化與地基沉降。調查顯示,該區(qū)域土質松軟,與建設初期相比,事故發(fā)生前,事故區(qū)域地面垂直沉降達0.243 m;管道與原設計高程相比下降約0.159 m,管道底部出現(xiàn)了懸空。長期降雨疊加排水不暢,使該區(qū)域土體處于飽和狀態(tài),強度持續(xù)降低(圖 5)。勘察揭示現(xiàn)場存在天然含水層,地下水位抬升,受水長時間浸泡后表層土質松軟,飽和土層承載力顯著下降。與此同時,鄰近排水暗渠因地基軟化也呈現(xiàn)出不均勻沉降,表明該問題已擴展為區(qū)域性巖土災害。

圖 5 管道斷裂示意圖

同時,管道的城市化建設可能改變了地表荷載分布。新建建筑與道路使附加應力向下傳遞,疊加于既有管道之上;淺覆土段受重型車輛動載循環(huán)作用,產生局部應力集中。管道周邊密集的城市開發(fā)和排水系統(tǒng)失效也是誘發(fā)差異沉降的關鍵外部因素。

(3)拉伸過載與環(huán)焊縫韌性開裂。受軟土沉降的影響,管道底部出現(xiàn)懸空,管材持續(xù)受彎。管道在自重或壓力波動等外部載荷條件下產生微幅振動與撓度,引發(fā)低周疲勞。DOSH石油安全司將此界定為循環(huán)加載:管體反復下彎至軟土槽內,再回彈復位。數(shù)月乃至數(shù)年后,金屬疲勞累積。失效段金相分析(SIRIM完成)顯示關鍵裂紋起始于環(huán)焊縫,并在每次應力循環(huán)中穩(wěn)定擴展,直至剩余韌帶面積降至臨界比例,下一次荷載循環(huán)或壓力突變引發(fā)拉伸過載,環(huán)焊縫處出現(xiàn)韌性斷裂。調查將此描述為“損傷長期累積,最終導致韌性失效并釋放氣體引燃大火”,表明鋼材在破裂前發(fā)生了明顯塑性延伸(韌性撕裂),這是應力超過材料極限強度的典型特征。

綜上所述,該事故的主要鏈條為:軟飽和土→地基沉降→管道應變與循環(huán)疲勞→裂紋萌生與擴展→過載斷裂→火災爆炸。

技術調查后,雪蘭莪州政府宣布成立隸屬于災害管理單位的特別委員會,專門研究此次事故并提出建議:①更新管道周邊土地利用規(guī)劃政策;②完善在管道用地附近進行開發(fā)建設的審批流程;③將氣候變化因素(如極端的降雨模式)納入基礎設施風險評估;④加強對管道周邊排水和施工活動的管控,防止水分滲入并削弱土體強度。同時,督促馬來西亞石油公司對其所轄管網全面排查所有存在類似土壤失穩(wěn)高風險的路段,并對排查出的管段采取風險消減措施。

4 啟示

軟土地區(qū)管道的失效由多種外力荷載共同作用造成,它是一個復雜的長期過程,分析軟土地區(qū)管道位移失效的原因,總結軟土地區(qū)管道敷設防護技術要點,對于今后管道建設及運營安全有重要意義。

(1)基于風險的隱患排查體系。軟土由于其結構與力學性質的特殊性,壓縮性高、承載能力低、抗剪切強度低,具有明顯的流變特性,導致其易在外力作用下發(fā)生變形,發(fā)生超量沉降和不均勻沉降。與突發(fā)性的滑坡等不同,緩慢沉降是一種更為隱蔽的威脅,管道受沉降的影響,會在焊縫、彎頭等局部位置產生應力集中,生成裂紋、甚至斷裂,若受到地震的作用則可能發(fā)生土壤液化,威脅管道運營安全。因此,預先分析管道沿線軟土災害的誘發(fā)因素,分析管道因軟土變形而失效的概率,建立科學的風險排查體系,并根據(jù)不同風險采取防控措施,對管道的運營和維護具有重要意義[3]。

(2)構建一體化的位移監(jiān)測體系。以“空—天—地—管”協(xié)同為總體框架,借助星載InSAR、無人機LiDAR、應變計、測斜儀、土壓力計、分布式光纖等多源監(jiān)測手段,形成覆蓋“全域掃描—局部分辨—管體感知—現(xiàn)場核查”的立體網絡,對管體應力、地表位移、深部位移以及管—土耦合應力等多項指標進行多位一體的實時監(jiān)測及預警,實現(xiàn)軟土沉降從早期識別、異常驗證、分級預警到工程治理的全流程閉環(huán)管理,確保不同時空尺度的位移風險及時捕捉、精準量化并快速響應。

(3)優(yōu)化管道現(xiàn)場巡檢重點。外部載荷擠壓地下軟基可以引起管道局部偏移,偏移過程中局部應力集中會造成管道失效的概率增大。因此,在線路日常巡護過程中,應加強管道沿線地面環(huán)境和建設作業(yè)情況的監(jiān)測,包括地面沉降、第三方施工等,若發(fā)現(xiàn)異常的環(huán)境變化,應及時進行風險分析,采取必要的預防措施。對于處于軟基中的管道,沿線的建筑工程也會帶來類似風險,應開展專項隱患排查,確保管道本質安全。同時加強對地質情況和管道應力應變監(jiān)測,掌握管道的服役狀態(tài)[4-5]。

(4)構建孿生體模型實現(xiàn)預測性維護。通過整合多元監(jiān)測系統(tǒng),把巖土數(shù)據(jù)、實時傳感器網絡(應變計、孔隙水壓計、InSAR、分布式光纖與LiDAR等)與孿生體模型耦合,以主動預判并抑制土壤失穩(wěn)風險:實時回傳土體位移、孔隙壓力與管線形變,孿生體同步刷新巖土—管體耦合模型,一旦觸發(fā)風險閾值,即刻推演“超限”情景,提前給出加固、換管等對策,使高風險地質區(qū)管段的管理從事后搶修轉為事前決策,提升管網韌性。

(5)大埋深管道風險減緩作用。大埋深并不一定能夠保證管道周邊建筑物或人員的安全,此前研究表明增加管道埋深能夠在一定程度上降低管道遭受第三方施工的危害,降低管道發(fā)生小孔泄漏的危害,但此次事故管道埋深5 m~6 m之間,在管道發(fā)生破裂后,在地面形成了巨大爆炸坑,管道起火并造成了嚴重后果,埋地管道泄漏速率與土壤類型、土壤含水率、土壤孔隙度、埋深等因素有直接關系,埋深對于高壓力、大口徑管道發(fā)生大孔或破裂的后果傷害的減緩作用不明顯[6]。

參考文獻:

[1]Bernama (2025).“Putra Heights Gas Explosion: DOSH Confirms Pipe Met Technical Specs”

[2]The Star (2025). “Report: Soil instability not foul play led to pipe failure.”

[3]李亞平,史振龍,齊峰.軟土區(qū)域埋地管道風險評價方法[J].山西建筑,2023,49(3):178-181.

[4]尚玉杰,趙洋,陳彬,等.軟土地區(qū)長輸管道位移原因分析與敷設防護[J].油氣田地面工程,2024,43(12):22-28.

[5]劉玉卿,張振永,吳圣思,等.水網地區(qū)大口徑X80管道環(huán)焊縫安全評價[J].油氣儲運,2023,42(10):1128-1136.

[6]Nicholas Ian Cowling.Transient Thermal Hazards from Gas Pipeline Ruptures: From Large Scale Testing to Lab-Scale Investigative Techniques[D].University of Leeds(UK).2024.4.

欄目主持人簡介:張強,1986年生,高級工程師,注冊安全工程師、二級安全評價師、管道檢驗員,主要從事管道風險評價和完整性管理相關的研究與應用工作。先后參與制修訂行業(yè)、企業(yè)標準5項,獲得國家石油天然氣管網集團科技進步獎、中國職業(yè)安全健康協(xié)會科學技術獎、河北省石油學會科技進步獎等獎項。聯(lián)系方式:0316-2072640,zhangqiang14@pipechina.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號