基于負(fù)壓波法泄漏檢測系統(tǒng)在輸油管道的應(yīng)用研究

來源:《管道安全保護》2025年第3期 作者:王林軍 畢文浩 竇麗娜 高楚為 時間:2025-11-2 閱讀:

王林軍 畢文浩 竇麗娜 高楚為

浙江石油化工有限公司

摘要:輸油管道是石油運輸最安全高效的方式,泄漏檢測作為技防手段中重要的環(huán)節(jié),其準(zhǔn)確性和可靠性顯得尤為重要。為了探究泄漏檢測系統(tǒng)報警的準(zhǔn)確性,確保輸油管道發(fā)生泄漏后第一時間預(yù)警。本文結(jié)合馬目油庫—魚山輸油管道實際泄漏模擬案例,通過分析其管理運行狀態(tài)和停輸狀態(tài)首末站壓力變化規(guī)律,用仿真軟件對泄漏檢測系統(tǒng)誤報情況進行分析,并提出應(yīng)對措施,為減少泄漏檢測誤報優(yōu)化輸油方式提供了依據(jù),對保障輸油管道運維具有重要意義。

關(guān)鍵詞:輸油管道;負(fù)壓波;泄漏檢測;真空;仿真模擬

在我國龐大的油氣長輸管道網(wǎng)絡(luò)中,原油管道占據(jù)了重要一席,總里程達到了2.8萬公里。這些原油管道如同一條條能源動脈,源源不斷地將來自國內(nèi)外的原油輸送到全國各地,為煉油、化工等產(chǎn)業(yè)提供了充足的原料供應(yīng)。原油長輸管道作為能源運輸?shù)闹匾A(chǔ)設(shè)施,一旦發(fā)生泄漏或爆炸等事故,將嚴(yán)重影響原油的運輸和供應(yīng),導(dǎo)致無法承受的人員和財產(chǎn)損失[1]。隨著管道泄漏檢測技術(shù)的不斷發(fā)展,泄漏檢測方法從簡單的人工分段沿著管線巡視發(fā)展到先進的人工智能泄漏檢測系統(tǒng),以實現(xiàn)管道泄漏的及時報警和準(zhǔn)確定位[2]。本文通過原油管道真實泄漏模擬試驗,對馬目油庫—魚山輸油管道報警數(shù)據(jù)進行統(tǒng)計并加以分析,并提出了相應(yīng)的處理措施,從而提高馬目油庫—魚山輸油管道泄漏檢測系統(tǒng)的有效性。

1 管道概況

馬目油庫—魚山輸油管道全長23.5 km,雙管同溝敷設(shè),其中陸地管道6.8 km,海底管道16.7 km,高差299 m,設(shè)計壓力4.0 MPa,單管輸量2.0×107 t/a,沿線海邊設(shè)置1座閥室。馬目首站、魚山末站各安裝1套泄漏檢測數(shù)據(jù)采集及處理設(shè)備,首站安裝1套泄漏檢測中心服務(wù)器。

2 泄漏檢測系統(tǒng)原理

該管道泄漏檢測系統(tǒng)采用負(fù)壓波法進行管道泄漏檢測。基于負(fù)壓波法的泄漏檢測系統(tǒng)的工作原理是:當(dāng)泄漏發(fā)生時,泄漏處因流體物質(zhì)損失而引起局部流體密度減小,產(chǎn)生瞬時壓力降低和速度差,該瞬時壓降以聲速向泄漏點的上下游傳播。當(dāng)以泄漏前壓力作為參考標(biāo)準(zhǔn)時,泄漏時產(chǎn)生的減壓波就稱為負(fù)壓波[3]。該波以一定速度自泄漏點向兩端傳播,經(jīng)若干時間后分別傳到上下游的高精度壓力傳感器,壓力傳感器捕捉到特定的瞬態(tài)壓降的波形就可以進行泄漏判斷[4]。

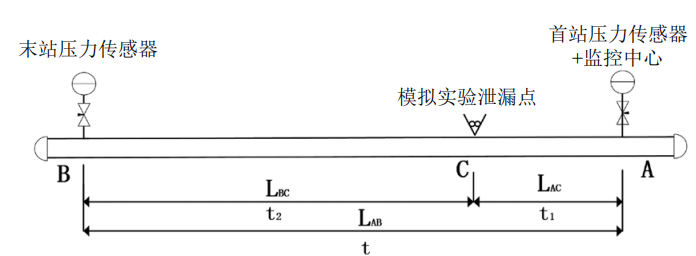

根據(jù)泄漏產(chǎn)生的波,負(fù)壓波的傳播速度以及管道兩端壓力傳感器監(jiān)測到負(fù)壓波到達首末站的時間差,就可以確定泄漏的位置(圖 1)。

圖 1 負(fù)壓波法泄漏檢測示意圖

圖 1中原油管道長度為LAB,m;模擬泄漏點為C。泄漏點C產(chǎn)生的壓力波傳到首站A點的時刻設(shè)為 t1,s;傳到末站B點的時刻為 t2,s;已知原油管道的長度和輸送的介質(zhì),忽略原油的黏度、溫度、流動狀態(tài)等因素的影響,壓力波在原油中的傳播速度為 v1,m/s;原油在管道的流速為v2,m/s。則:

管道泄漏點的定位公式[5]為:

式中: Δt 為負(fù)壓波到達上下游壓力傳感器的時間差,s。

考慮到管道內(nèi)原油流速對負(fù)壓波傳播速度的影響,對式(2)修正為:

則負(fù)壓波在原油管道中的傳播速度約為1000 m/s。

3 實例分析

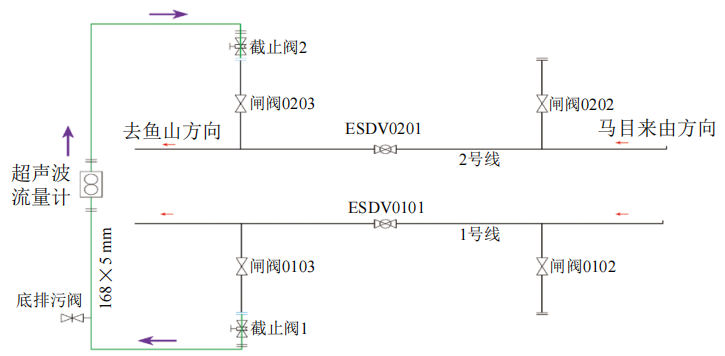

3.1 泄漏測試工藝

由于該輸油管道是雙管同溝敷設(shè),在輸油管道沿途的其中1個閥室進行工藝改造,1號、2號管線旁通管線平板閘閥0103和0203處,拆掉目前封堵的盲法蘭,安裝好臨時工藝閥組和截止閥,模擬泄漏試驗工藝閥組安裝位置如圖 2綠色管線位置所示。

圖 2 泄漏試驗工藝閥組流程示意圖

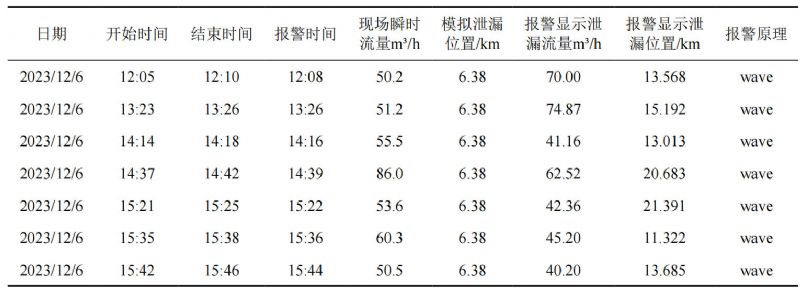

3.2 泄漏測試方法及測試數(shù)據(jù)

根據(jù)工藝管線安裝及以往工藝參數(shù),流量計為單向計量,1號線正常輸油狀態(tài)(壓力2.4 MPa),2號線停輸后末站泄壓狀態(tài)(壓力1.3 MPa),現(xiàn)場實際從1號線泄壓至2號線,輸量2000 m³/h,利用兩管線之間壓差進行泄漏檢測試驗,結(jié)果如表 1所示。

表 1 馬目油庫—魚山輸油管道泄漏檢測報警模擬試驗統(tǒng)計表

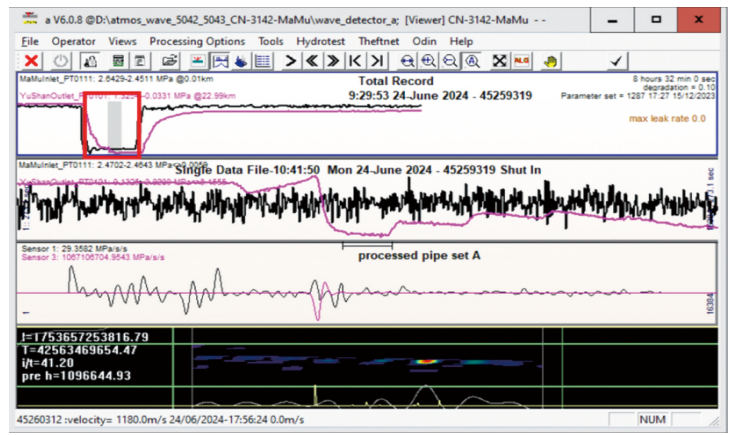

從現(xiàn)場模擬泄漏測試7次報警中可以看出,7次均判斷出管道發(fā)生了泄漏,但泄漏檢測報警定位卻出現(xiàn)嚴(yán)重偏差。

3.3 運行狀態(tài)數(shù)據(jù)分析

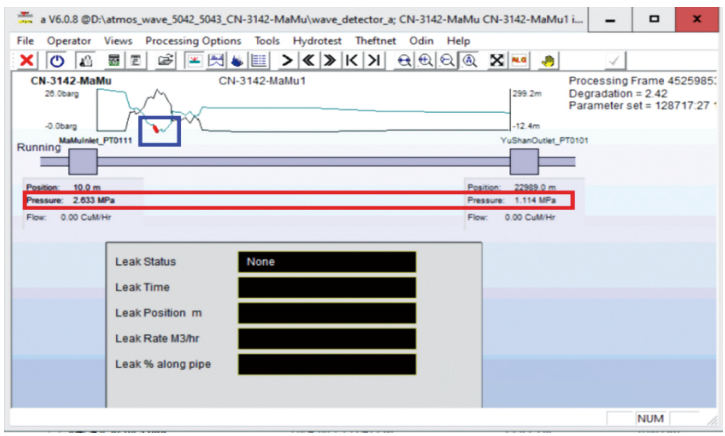

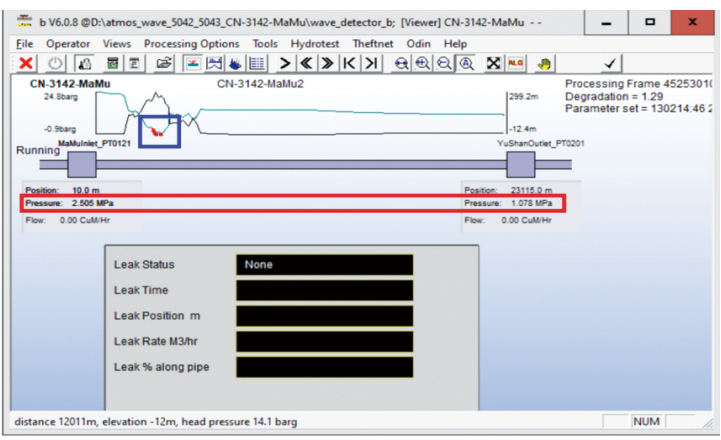

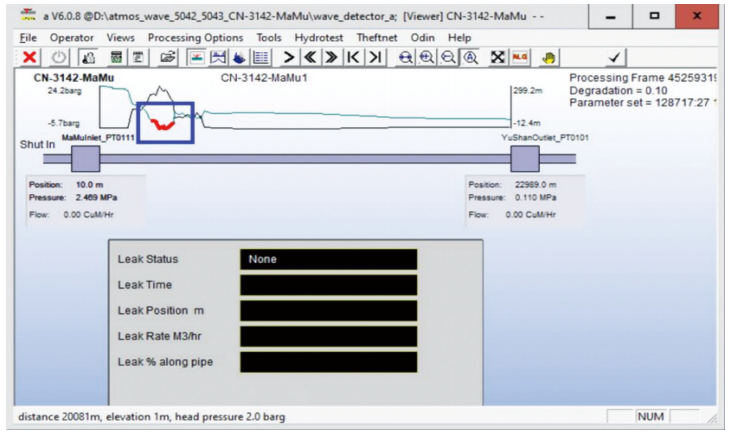

馬目油庫—魚山輸油管管道1號線馬目首站出站運行壓力為2.633 MPa,魚山末站進站壓力1.114 MPa(圖 3 紅色方框)。輸油管道會翻越過最高點,其高程為299 m,在目前的管道運行壓力下,管道在最高點處會有拉空現(xiàn)象,如果輸油管道發(fā)生泄漏,泄漏點所產(chǎn)生的壓降由于在高點有拉空的阻滯,無法傳輸?shù)匠稣炯斑M站壓力傳感器,導(dǎo)致泄漏檢測系統(tǒng)無法估算出正確的泄漏位置或者估算位置不準(zhǔn)確。圖 3、圖 4分別為1號線和2號線壓頭(綠色曲線)與高程(黑色曲線)趨勢圖。圖中的藍色方框中紅色標(biāo)識是系統(tǒng)根據(jù)當(dāng)前管道操作壓力及管道高程計算出的管道拉空點。

圖 3 1號線運行狀態(tài)壓頭高程趨勢圖

圖 4 2號線運行狀態(tài)壓頭高程趨勢圖

1號線關(guān)斷狀態(tài)壓力數(shù)據(jù)趨勢圖(圖 5 紅色方框)和1號線在關(guān)斷狀態(tài)管道最高點的壓頭及高程趨勢圖(圖 6),藍色方框中的紅色標(biāo)識為管道拉空位置。

圖 5 1號線停輸狀態(tài)壓力趨勢圖

圖 6 1號線停輸狀態(tài)壓頭高程趨勢圖

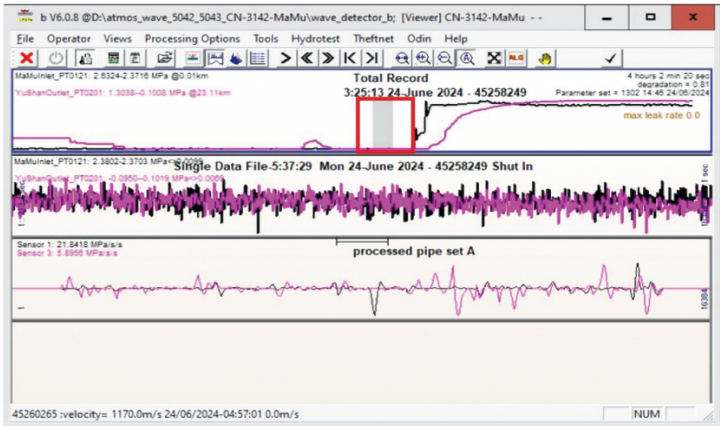

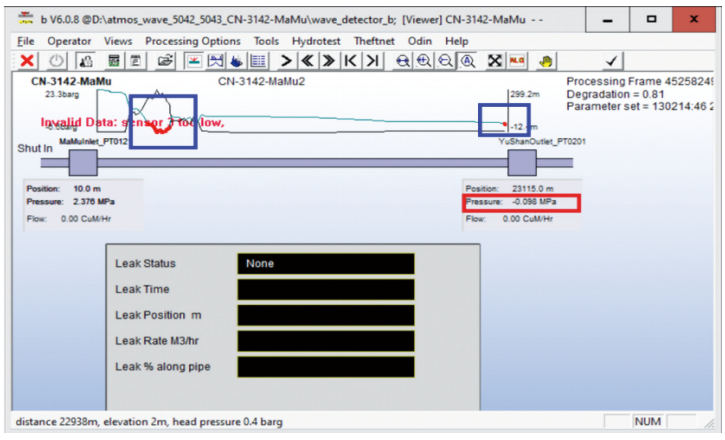

2號線(圖 7、 圖 8)在關(guān)斷狀態(tài)下魚山站的壓力為﹣0.098 MPa,系統(tǒng)計算出輸油管道有兩處拉空點,一個位于管道最高點,另一個位于魚山末站進站處(藍色方框)。

圖 7 2號線停輸狀態(tài)壓力趨勢圖

圖 8 2號線停輸狀態(tài)壓頭高程趨勢圖

4 仿真檢驗

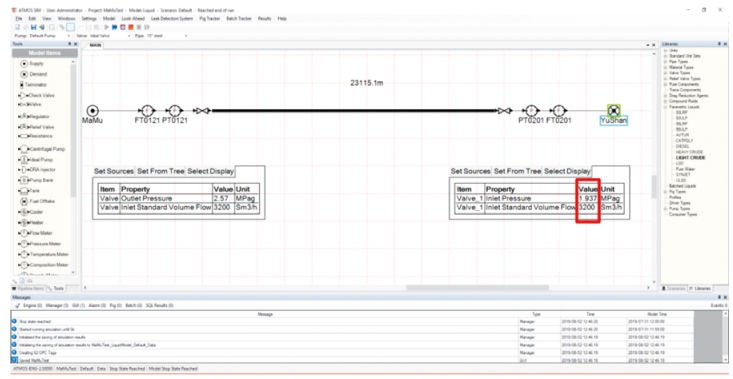

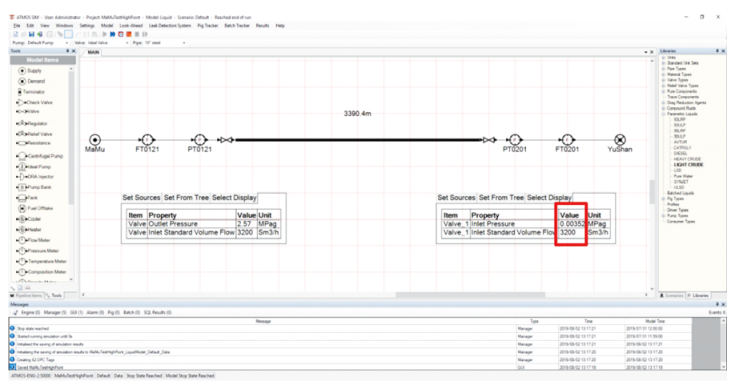

為了進一步驗證輸油管道當(dāng)前的運行狀態(tài),使用模擬仿真系統(tǒng)建立了原油管道的模型(圖 9)并進行相關(guān)的分析,根據(jù)當(dāng)前輸油管道的工況,設(shè)定輸量為 3200 m³/h,馬目首站出站壓力為2.57 MPa,如果是正常原油滿管輸送操作模式下,計算出魚山末站進站壓力應(yīng)該保持在1.97 MPa。

圖 9 Sim 模型界面

為了計算輸油管道最高點的壓力,把模型的管道長度設(shè)定為3390.4 m,該處是管道最高點的位置,高程為299 m(圖 10),馬目首站出站壓力設(shè)為 2.57 MPa,輸量為3200 m³/h,模型計算出的管道在最高點的壓力為 0.035 MPa。原油經(jīng)過最高點后,在魚山末站進站沒有控制壓力的情況下,輸油管道處于不滿管狀態(tài),原油存在自流進入儲罐情況。

5 結(jié)論與建議

根據(jù)實際工況驗證了輸油管道模擬仿真的計算結(jié)果,如果輸油管道處于不滿流狀態(tài),管道中會有油氣混合物,在此種工況下一旦原油發(fā)生泄漏,油氣混合物區(qū)域會阻滯泄漏產(chǎn)生的壓降在管道中的傳播,進而影響泄漏檢測系統(tǒng)的準(zhǔn)確性,對系統(tǒng)性能產(chǎn)生一定的影響。根據(jù)實際情況,提出如下解決措施。

(1)實時監(jiān)控與強化巡檢。持續(xù)跟蹤輸油管道站內(nèi)SCADA控制系統(tǒng)壓力參數(shù)的變化趨勢曲線,一旦察覺壓力波動異常立即啟動應(yīng)急處置流程,同時加強管道線路及高后果區(qū)、高風(fēng)險區(qū)巡檢力度和頻次,防范第三方損壞、地質(zhì)災(zāi)害等潛在風(fēng)險[6]。

(2)定期維護與缺陷整治。定期開展管道清管和內(nèi)檢測作業(yè),避免管道沿途低洼段積水引發(fā)電化學(xué)腐蝕,針對內(nèi)檢測發(fā)現(xiàn)的管材缺陷點,提前制定并落實整改方案,從管道本體杜絕因薄弱部位失效導(dǎo)致的泄漏問題。

(3)科學(xué)調(diào)度。結(jié)合調(diào)度生產(chǎn)實際需求,優(yōu)化輸油計劃,減少因頻繁啟停輸作業(yè)對管道造成的水力沖擊,保障管道運行工況穩(wěn)定。

(4)消除空管段落。在設(shè)計工況允許范圍內(nèi),適度提高首站輸油壓力,徹底消除管道沿途高點因壓力不足出現(xiàn)的拉空現(xiàn)象[7]。

(5)優(yōu)化檢測管道區(qū)域。根據(jù)山區(qū)段管道沿線地形高差差異情況,合理增設(shè)壓力傳感器,實施分區(qū)域泄漏檢測模式,提高泄漏檢測系統(tǒng)報警響應(yīng)速度與定位準(zhǔn)確性[8]。

參考文獻:

[1]鐘仕榮.泄漏定位系統(tǒng)在甬滬寧進口原油管道的應(yīng)用[J].自動化技術(shù)與應(yīng)用,2004 , 23(8):58-60.

[2]郭紹忠,朱榮軍,劉輝,等.針對油氣管道運輸泄露檢測技術(shù)的研究[J].化工管理,2017,(22):86.

[3]鄧鴻英,楊振坤,王毅.基于負(fù)壓波的管道泄漏檢測與定位技術(shù)研究[J].計算機測量與控制,2003,11(7):481-48.

[4]王立坤.原油管道泄漏檢測若干關(guān)鍵技術(shù)研究[D].天津:天津大學(xué),2003.

[5]胡瓊,范世東.液體管道負(fù)壓波檢漏技術(shù)的研究現(xiàn)狀與發(fā)展趨勢[J].管道技術(shù)與設(shè)備,2009(4):21-24.

[6]王海生,張布悅,王桂增,等.輸油管道實時泄漏監(jiān)測系統(tǒng)的設(shè)計與應(yīng)用[J].油氣儲運,2001,20(12):17-22.

[7]是斌貝,何現(xiàn)波,胡宸銘,等.基于負(fù)壓波法的成品油輸送管道泄漏檢測及其改進[J].內(nèi)蒙古石油化工,2018,44(08):69-71.

[8]田遠,劉靚,王璐.基于負(fù)壓波的泄漏檢測系統(tǒng)在日儀線的應(yīng)用[J].石油工業(yè)技術(shù)監(jiān)督,2013(9):51-53.

作者簡介:王林軍,1990年生,本科,油氣儲運工程師,就職于浙江石油化工有限公司管道部,主要從事陸地管道、海底管道建設(shè)與運維管理工作。聯(lián)系方式:15168090938,zsh_wanglinj@rong-sheng.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號