西四線全線采用數(shù)字射線檢測技術案例

來源:吳鵬超 張青勇 張志 王曉霞 李志奎 作者:吳鵬超 張青勇 張志 王曉霞 李志奎 時間:2025-11-2 閱讀:

吳鵬超 張青勇 張志 王曉霞 李志奎

國家管網集團建設管理分公司西北項目管理中心

背景

西氣東輸四線(吐魯番—中衛(wèi))作為國家“十四五”石油天然氣發(fā)展規(guī)劃重點項目,設計壓力12 MPa,管徑1219 mm,采用L555M/X80M鋼管,設計輸量150×108 Nm3/a。項目建設按照集團公司“全機械化施工、全數(shù)字化移交、全生命周期管理”的要求,在全線管道焊口無損檢測方面,采用數(shù)字射線DR檢測全面取代傳統(tǒng)的RT射線檢測,提高了工程建設的質量和進度。

做法

(1)DR檢測原理。X射線透過金屬材料后,其強度會由于材料的吸收現(xiàn)象而發(fā)生改變,而這些記錄著吸收量信息的射線會被射線探測器接受,并經過模擬數(shù)字信號的轉變而被計算機所接受,形成數(shù)字圖像,并按照一定格式儲存在計算機內,可在顯示器上顯示。專業(yè)人員可根據(jù)這些圖像進行缺陷評定。

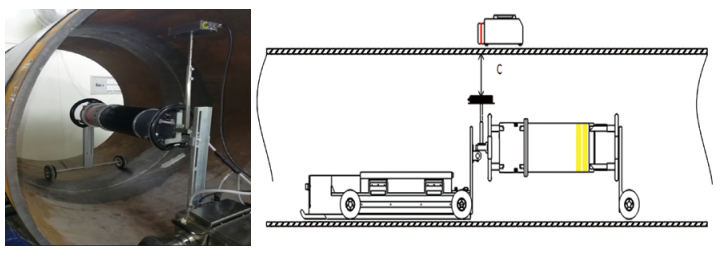

(2)DR檢測技術分類。“中心透照”是射線源在管道內曝光,數(shù)字探測器在管道外部對焊道進行數(shù)字成像的檢測技術,主要由牽引車、高頻X射線源(周向)、磁介定位系統(tǒng)、管壁爬行器、數(shù)字探測器、運動控制系統(tǒng)和數(shù)字成像系統(tǒng)組成(圖 1)。“雙壁單影透照”是射線源與探測器均在管道外部對焊道進行數(shù)字成像的檢測技術,主要由管壁爬行器(射線源車)、高頻X射線源(定向)、管壁爬行器(探測器車)、數(shù)字探測器、運動控制系統(tǒng)和數(shù)字成像系統(tǒng)組成(圖 2)。

圖 1 管道內部牽引車及磁介定位系統(tǒng)示意圖

圖 2 雙壁單影透照示意圖

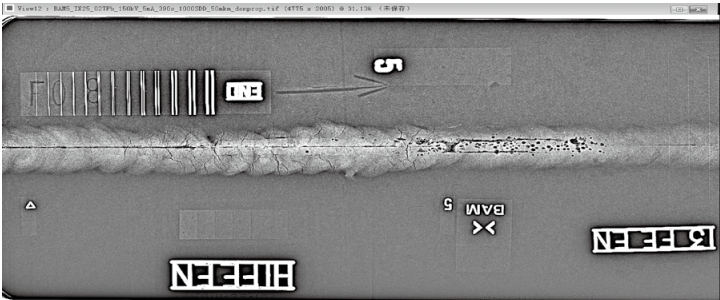

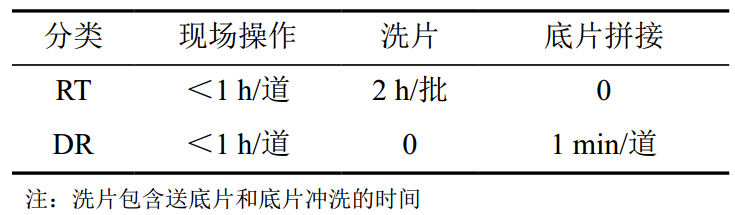

(3)DR檢測技術特點。一是檢測環(huán)保方便。DR檢測使用計算機對射線機、數(shù)字探測器、檢測裝置的行走、定位、曝光參數(shù)設置更加精準;圖像信噪比、靈敏度高,厚度寬容度大(圖 3);圖像清晰,精確到微小細節(jié),同RT射線膠片照相檢測相比,輻射劑量小、經濟環(huán)保、使用方便。二是檢測效率高。DR檢測主要為現(xiàn)場操作,圖片拼接,查看底片的成像情況。RT檢測完成后,需要底片沖洗,沖洗完才能知道沖洗是否合格,是否需要補片。DR的檢測評定時間較RT的檢測評定時間大幅縮減(表 1)。

圖 3 DR檢測圖像

表 1 DR檢測與RT檢測耗費時間對比

(4)DR檢測過程控制。一是人員管理。從事 DR 檢測的人員要求取得國家市場監(jiān)督管理總局頒發(fā)的 RT(D)資格證書,圖像評定及審核應由 RT(D)Ⅱ級及以上資格人員完成。從事 DR 檢測的人員在上崗前,由建設單位認可的考核機構考核合格,并頒發(fā)上崗證。二是設備管理。為了保證檢測設備的穩(wěn)定性與可靠性,設備在入場前都經過專業(yè)機構的鑒定,入場后在現(xiàn)場各個檢測標段選取部分焊口進行RT檢測,進行結果比對,保證檢測工藝與結果的可靠性。三是開工管理。西四線甘寧段6家檢測單位共抽取66道焊口首先進行RT檢測,再進行一遍DR檢測,對兩遍射線檢測從焊口評片定級、焊口缺陷大小、位置等幾個方面進行對比驗證。其中65道焊口DR檢測圖像中的缺欠與RT檢測底片中的缺陷一致,且DR檢測和RT檢測長度偏差不大于2.5 mm,該判定結果滿足DEC文件《無損檢測設備管理準則》6.2.5條,另外1道焊口DR檢測和RT檢測缺陷位置以及缺陷性質不符合,其中DR評定缺陷大小為1點,同一位置RT評定未見缺陷,表明DR檢測結果較RT檢測結果靈敏。對同一道焊口進行評定,DR和RT對于Ⅱ級及以上的焊口檢測定級,符合率達到100%,不符合率為0。綜合判斷DR檢測和RT檢測的效果一致。

(5)檢測效果。自西四線工程開工以來,全線采用DR數(shù)字化檢測焊口36282道,并依據(jù)地區(qū)等級,在一般線路段中采取了按比例抽檢的形式來驗證AUT檢測工藝,在百口、穿越、返修、組合自動焊等特殊焊口中采用了100%DR檢測+超聲檢測(AUT或PAUT),合格率達到要求。

啟示

實踐表明,DR檢測技術具有靈敏度高、適應性強、應用范圍廣、成像速度快、可連續(xù)成像、檢測結果能實時發(fā)送與傳輸、遠程評定與審核,有效提高了評定效率和檢測質量。改進思路:一是研究適合于DR檢測的曲面成像板,加強圖像動態(tài)拼接技術,提高評圖效率,對DR設備重量和可操作性進行優(yōu)化,降低操作人員勞動強度。二是項目施工前,召開DR無損檢測交底會,統(tǒng)一各檢測單位評定標準,并定期召開DR檢測技術交流會,及時統(tǒng)計評定出現(xiàn)的差異問題,并組織專業(yè)人士對存在的差異問題統(tǒng)一評定標準和思路。三是建立典型缺陷檢測圖片庫,推進DR檢測技術+互聯(lián)網模式,加快實現(xiàn)遠程評片、專家會診、云檢測數(shù)據(jù)庫查詢等智慧功能。

作者簡介: 吳鵬超,1988年生,本科學歷,工程師,現(xiàn)任西北項目管理中心甘肅項目分部調度崗,主要從事長輸管道建設工程管理,質量管理等方面工作。聯(lián)系方式:13593401500,1150449145@qq.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號