管道搶修全自動下料和全自動焊接應(yīng)用研究

來源:《管道安全保護(hù)》2025年第4期 作者:李多云 時間:2025-12-2 閱讀:

李多云

國家管網(wǎng)集團(tuán)甘肅公司酒泉維搶修中心

摘要:傳統(tǒng)管道搶修中人工下料精度低、耗時久,焊接易受坡口組對質(zhì)量、參數(shù)設(shè)置等影響,導(dǎo)致?lián)屝扌实拖隆⒑附雍细衤什桓摺1疚囊匀S激光掃描全自動下料系統(tǒng)和熊谷A-302全自動焊機(jī)為核心設(shè)備,探索全自動下料與全自動焊接技術(shù)在管道搶修中的協(xié)同應(yīng)用效果,針對傳統(tǒng)搶修作業(yè)的痛點(diǎn),結(jié)合現(xiàn)場搶修場景中存在的問題,提出針對性解決方案。實(shí)踐表明,全自動下料可縮短作業(yè)時長、精簡作業(yè)人員,搶修效率提升80%以上,且為焊接提供標(biāo)準(zhǔn)坡口與組對間隙,使管口焊接合格率達(dá)98%。全自動焊接通過優(yōu)化焊槍停留時長、擺動加速度等參數(shù),有效解決坡口角度差、焊道不均等問題,減少焊接缺陷。全自動下料與全自動焊接技術(shù)的協(xié)同應(yīng)用,能顯著提升管道搶修的效率與質(zhì)量,為大口徑油氣管道應(yīng)急搶修提供可靠技術(shù)支撐,具有廣泛推廣價值。

關(guān)鍵詞:全自動下料;全自動焊接;管道搶修;焊接合格率

傳統(tǒng)管道搶修作業(yè)管道下料環(huán)節(jié)依賴人工測量與焊接切割,受操作人員技術(shù)水平、現(xiàn)場環(huán)境等諸多因素影響,測量精度和切割效率低,且人工修磨坡口很難精準(zhǔn)控制角度使得組對間隙也不穩(wěn)定,導(dǎo)致傳統(tǒng)熔化極氣體保護(hù)焊的焊接作業(yè)出現(xiàn)質(zhì)量缺陷,管口焊接合格率僅為85%左右,從而影響搶修質(zhì)量與進(jìn)度。本文旨在探索全自動下料與全自動焊接技術(shù)在管道搶修中的協(xié)同應(yīng)用模式,制定全自動下料系統(tǒng)的標(biāo)準(zhǔn)化操作流程,解決全自動焊接作業(yè)中坡口角度不對稱、焊道寬窄不均、焊層厚度不均等技術(shù)難題,實(shí)現(xiàn)兩項(xiàng)技術(shù)在管道搶修中的協(xié)同應(yīng)用,提升管道搶修的效率與質(zhì)量。

1 應(yīng)用研究

首先,梳理傳統(tǒng)搶修作業(yè)中管道下料與焊接環(huán)節(jié)的主要問題。然后,針對全自動下料系統(tǒng)制定標(biāo)準(zhǔn)化操作流程;針對焊接作業(yè)中坡口角度不對稱、焊道寬窄不均等問題,通過全自動焊接作業(yè)優(yōu)化方案加以解決。最后,通過現(xiàn)場試驗(yàn),驗(yàn)證技術(shù)方案的可行性與有效性。

1.1 問題分析

傳統(tǒng)下料環(huán)節(jié)由人工進(jìn)行測量與焊接切割,一般測量精度偏低,通常誤差在1 mm以上,并且切割效率低,比如完成一段管徑DN 813管道的下料需4小時左右,還需多人協(xié)同作業(yè)。傳統(tǒng)焊接作業(yè)環(huán)節(jié)多采用熔化極氣體保護(hù)焊,對坡口角度、組對間隙等要求較高,但人工修磨坡口很難精準(zhǔn)控制角度,如標(biāo)準(zhǔn)要求單邊坡口角度23.5°±1.5°,實(shí)際偏差常達(dá)3°~5°;組對間隙也不穩(wěn)定,如標(biāo)準(zhǔn)要求2.5 mm~4.5 mm,實(shí)際作業(yè)中常為3.0 mm~6.5 mm;此外還存在焊層厚度不均勻和保護(hù)氣體比例不滿足標(biāo)準(zhǔn)要求等問題,導(dǎo)致焊接作業(yè)出現(xiàn)焊肉過高、熔合不良、夾渣等質(zhì)量缺陷,管口焊接合格率僅為85%左右。

1.2 設(shè)備選型與參數(shù)確定

全自動測量下料設(shè)備選用基于三維激光掃描的自動測量下料系統(tǒng),支持DN200—DN1200管徑范圍,最大加工速度15 m/min,可兼容碳鋼、不銹鋼等多種管材。全自動焊接設(shè)備選用熊谷A-302全自動外焊機(jī),該設(shè)備由焊接工作站、焊接小車組成,焊材為藥芯金屬焊絲,保護(hù)氣體為CO2和Ar2混合氣體(標(biāo)準(zhǔn)比例20%CO2+80%Ar2)。

在焊接作業(yè)前,根據(jù)搶修實(shí)際需求確定設(shè)備基礎(chǔ)參數(shù)。全自動下料時切割速度根據(jù)管材材質(zhì)設(shè)定(碳鋼管道切割速度設(shè)為200 mm/min),預(yù)熱時間根據(jù)環(huán)境溫度調(diào)整(常溫下設(shè)為200 s)。全自動焊接時焊接電流峰值根據(jù)管材厚度調(diào)整(如12 mm厚碳鋼管道,峰值電流設(shè)為280 A),行走速度控制在30 cm/min~50 cm/min。

1.3 全自動下料標(biāo)準(zhǔn)化操作流程制定

(1)準(zhǔn)備工作。在管件上畫好管道中線和圓周向基準(zhǔn)線,確定兩端零位點(diǎn),零位點(diǎn)與管道邊緣預(yù)留切割距離不少于100 mm;安裝切割導(dǎo)軌,根據(jù)管道直徑選擇匹配規(guī)格,確保導(dǎo)軌外邊緣與零位點(diǎn)間距為250 mm~350 mm;安裝主機(jī),將鏈輪調(diào)至最低位置后安放主機(jī);連接線纜并接通電源;調(diào)節(jié)割炬角度,安裝畫針并對準(zhǔn)零位點(diǎn),按數(shù)控系統(tǒng)F3鍵歸零,設(shè)置切割速度、預(yù)熱時間、管直徑等參數(shù)。

(2)管道掃描及數(shù)據(jù)計算。將激光掃描儀置于管端中間(圖 1),開機(jī)后設(shè)置掃描參數(shù)(分辨率28.0 MPts/3x,掃描范圍360°/﹣60°~90°)并啟動掃描(掃描時間約1 min 39 s),掃描過程中避免人員或物體遮擋。掃描完成后導(dǎo)出掃描數(shù)據(jù)至SCENE軟件,生成三維模型并導(dǎo)出點(diǎn)云數(shù)據(jù)。

圖 1 管道掃描示例

(3)切割指令生成與作業(yè)。將點(diǎn)云數(shù)據(jù)導(dǎo)入自動測量下料系統(tǒng),創(chuàng)建工程并輸入?yún)?shù),系統(tǒng)自動處理數(shù)據(jù);進(jìn)行指令計算,導(dǎo)出上下游端面切割指令,通過U盤將指令導(dǎo)入數(shù)控切割機(jī)系統(tǒng)。在切割機(jī)上,選擇U盤文件并復(fù)制到本機(jī),運(yùn)行切割程序。

1.4 全自動焊接問題解決方法

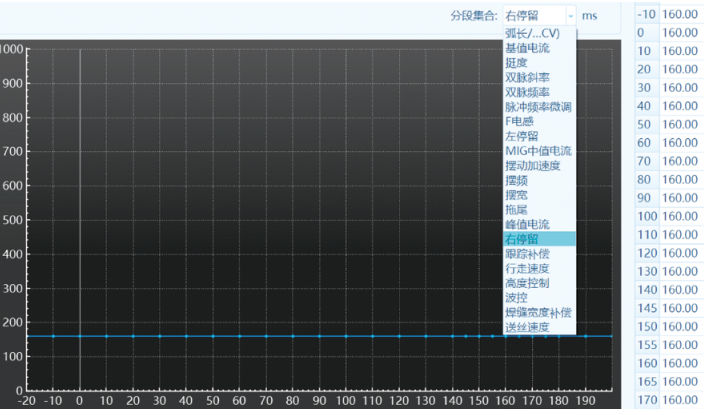

(1)坡口角度不對稱問題。針對維搶修中管道坡口角度差大于2°的問題,需要調(diào)整焊槍左右停留時長。利用焊接工作站的控制系統(tǒng)窗口(圖 2),根據(jù)坡口角度差值計算停留時長調(diào)整量,如坡口角度每小于標(biāo)準(zhǔn)值1°,停留時長減少10 ms,最大減少量不超過35 ms。

圖 2 焊槍左右停留時長調(diào)整窗口

(2)焊道寬窄不均勻問題。由于組對間隙變化不均,導(dǎo)致焊道寬窄不一,需調(diào)整焊槍擺動加速度。在焊接前,用焊縫檢測尺測量焊道寬窄并標(biāo)記,打開控制系統(tǒng)“擺動加速度”對話框,按“寬窄變化每1 mm對應(yīng)2~3個加速度當(dāng)量”的原則調(diào)整參數(shù)。如某段焊道寬窄從3 mm變化到5 mm,變化量為2 mm,將擺動加速度在原有基礎(chǔ)上增加4~6個當(dāng)量,提高焊槍擺幅變化的靈敏度,避免焊道兩邊墜肉或坡口未熔合。

(3)焊層厚度不均勻問題。根焊層厚度不均勻(差異達(dá)0 mm~3.5 mm)會導(dǎo)致導(dǎo)電嘴干絲長度變化,進(jìn)而引發(fā)焊接參數(shù)波動。解決方法分兩步:一是在氬弧焊熱焊階段,根焊完成后用檢測尺分段測量厚度,在焊道窄處增加送絲量以增厚填充層,寬處減少或不送絲,熱焊后確保焊層厚度控制在5 mm~6 mm,若超出范圍則打磨修補(bǔ);二是定期檢查導(dǎo)電嘴,若出現(xiàn)燒損,立即停機(jī),對可能“滲銅”的位置徹底打磨清理,補(bǔ)焊后再繼續(xù)焊接,防止產(chǎn)生“滲銅”裂紋。

(4)保護(hù)氣體比例影響問題。保護(hù)氣體中CO2比例過高或過低都會影響焊接質(zhì)量,一般保護(hù)氣體廠家提供的混合氣體CO2比例為20±5%。因此在焊接前需使用氣體分析儀復(fù)檢混合氣體比例,確保CO2比例在20±1.5%范圍內(nèi)。

1.5 協(xié)同應(yīng)用驗(yàn)證方法

某DN1016碳鋼管道、破損長度1.5 m的搶修現(xiàn)場,采用上述全自動下料與全自動焊接技術(shù)進(jìn)行搶修作業(yè),記錄下料時間、焊接時間、人員數(shù)量、焊接缺陷率等數(shù)據(jù),并與傳統(tǒng)搶修方式對比,驗(yàn)證應(yīng)用效果。同時,在不同管徑(DN 559、DN 813、DN 1219)、不同環(huán)境溫度(﹣10℃、25℃、40℃)下進(jìn)行多次試驗(yàn),分析技術(shù)的適應(yīng)性與穩(wěn)定性。

2 應(yīng)用效果

2.1 全自動下料應(yīng)用效果

(1)效率提升。在DN 1016管道現(xiàn)場搶修中,全自動下料系統(tǒng)從測量到完成切割僅用1.8小時,相較于傳統(tǒng)人工下料4小時縮短作業(yè)時長55%;作業(yè)人員僅需2人,比傳統(tǒng)人工下料減少人員50%。在不同管徑試驗(yàn)中, 管徑DN 559、DN 813 、DN 1219分別用時1.2小時、1.5小時、2.0小時,平均作業(yè)效率較傳統(tǒng)方式提升80%以上。

(2)精度提升。全自動下料系統(tǒng)測量精度達(dá)±0.1 mm,切割誤差≤0.3 mm,能精準(zhǔn)控制坡口角度與組對間隙。在DN 1016管道試驗(yàn)中,單邊坡口角度偏差控制在1°以內(nèi),組對間隙穩(wěn)定在3.0 mm~4.0 mm,完全符合全自動焊接的工藝要求。

全自動下料技術(shù)憑借三維激光掃描的高精度與AI算法的智能規(guī)劃,能有效解決傳統(tǒng)人工下料精度低、效率低的問題,為全自動焊接提供標(biāo)準(zhǔn)的坡口與組對間隙,是提升管道搶修質(zhì)量的前提保障。其標(biāo)準(zhǔn)化操作流程(從準(zhǔn)備工作到切割作業(yè))具有較強(qiáng)的可操作性,適用于不同管徑、不同環(huán)境下的管道搶修場景。

2.2 全自動焊接應(yīng)用效果

(1)焊接缺陷減少。焊接后檢測結(jié)果顯示,通過調(diào)整焊槍停留時長、擺動加速度等參數(shù),坡口兩側(cè)焊肉高度差從傳統(tǒng)焊接的2 mm降至0.5 mm以內(nèi),并且無熔合不良現(xiàn)象;焊道兩邊墜肉量從1.5 mm減少至0.3 mm,未出現(xiàn)未熔合缺陷。通過控制保護(hù)氣體比例(CO2比例20±1.0%)和搭建防風(fēng)棚,有效減少氣孔、夾渣等缺陷,焊接缺陷率降至2%以下。

(2)焊接質(zhì)量與效率提升。全自動焊接技術(shù)的焊接速度可達(dá)60 cm/min,相較于傳統(tǒng)人工焊接的30 cm/min,速度提升100%。在DN 1016管道焊接中,經(jīng)無損檢測(射線檢測、超聲檢測),抗拉強(qiáng)度達(dá)到母材的95%以上,沖擊韌性在﹣20℃時仍能滿足使用要求,管口焊接合格率達(dá)98%。

全自動焊接技術(shù)通過智能控制系統(tǒng)對焊接參數(shù)精準(zhǔn)調(diào)控,能有效應(yīng)對管道搶修中坡口角度差、焊道不均等問題,減少焊接缺陷,提升焊接質(zhì)量與效率。

2.3 協(xié)同應(yīng)用效果

在DN 1016管道搶修中,全自動下料系統(tǒng)與全自動焊接技術(shù)協(xié)同應(yīng)用,從故障發(fā)現(xiàn)到搶修完成總時長縮短50%;搶修作業(yè)人員減少50%。搶修完成后,管道一次性試壓合格,無泄漏現(xiàn)象。此外,在不同管徑試驗(yàn)中,協(xié)同應(yīng)用均能高效完成搶修,且隨著管徑增大,效率優(yōu)勢更加明顯。如DN 1219管道傳統(tǒng)搶修需16小時,而協(xié)同應(yīng)用僅需7小時。兩者協(xié)同應(yīng)用可以形成“精準(zhǔn)下料與高質(zhì)量焊接”的一體化搶修模式,提升管道搶修的整體效率與質(zhì)量。

3 結(jié)語

研究表明,全自動下料與全自動焊接技術(shù)在管道搶修中具有十分重要的的應(yīng)用價值,能將管道搶修時間縮短50%以上,人員數(shù)量減少50%,管口焊接合格率提升至98%,大幅降低了管道停輸帶來的經(jīng)濟(jì)損失與安全風(fēng)險。本文制定的全自動下料標(biāo)準(zhǔn)化操作流程和提出的全自動焊接作業(yè)優(yōu)化方案經(jīng)現(xiàn)場試驗(yàn)驗(yàn)證,具有可行性與有效性,可直接應(yīng)用于管道搶修作業(yè)中。此外,全自動下料與全自動焊接技術(shù)的協(xié)同應(yīng)用還可拓展至不銹鋼等其他材質(zhì)管道的搶修作業(yè),且隨著管徑增大,其效率與質(zhì)量優(yōu)勢更加突出,尤其適合大口徑油氣管道的應(yīng)急搶修。實(shí)際管道搶修作業(yè)中,應(yīng)充分考慮管道搶修的特殊性,如管道應(yīng)力變形導(dǎo)致的坡口不規(guī)則、現(xiàn)場空間受限影響設(shè)備安裝等問題。通過優(yōu)化設(shè)備安裝方式、靈活調(diào)整參數(shù),確保技術(shù)穩(wěn)定應(yīng)用。

參考文獻(xiàn):

[1]吳傳磊,于雷,王翌墉.長輸管道自動在線焊接技術(shù)研究[J].石化技術(shù),2025,32(09):258-260.

[2]宋建昭.油氣長輸管道地面施工焊接質(zhì)量檢測技術(shù)改進(jìn)[J].化工設(shè)計通訊,2025,51(07):110-112.

[3]趙來栓,趙江棟,李晨斌,等.長輸熱力管道維搶修自動焊接技術(shù)現(xiàn)狀與發(fā)展趨勢[J].金屬加工(熱加工),2025(01):31-37.

[4]蔡亮.長輸管道在線焊接關(guān)鍵技術(shù)探討[J].石油工業(yè)技術(shù)監(jiān)督,2024,40(07):28-33.

[5]賈寶連.燃?xì)夤艿佬孤⿴鈸屝夼c安全防護(hù)[J].大眾標(biāo)準(zhǔn)化,2024(04):106-108.

作者簡介:李多云,1998年生,二級工程師,畢業(yè)于中國石油大學(xué)(北京)油氣儲運(yùn)工程專業(yè),現(xiàn)任酒泉維搶修中心搶修技術(shù)崗,現(xiàn)研究方向?yàn)殚L輸管道搶修、焊接工藝優(yōu)化與故障診斷工作,管道現(xiàn)場應(yīng)急作業(yè)技術(shù)攻關(guān)等。聯(lián)系方式:19993736262,lidy09@pipechina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號