受微生物影響的長輸管道腐蝕風(fēng)險防控

來源:《管道安全保護(hù)》2025年第4期 作者:王沂沛 時間:2025-12-2 閱讀:

王沂沛

國家管網(wǎng)集團(tuán)儲運技術(shù)發(fā)展有限公司

摘要:為有效控制長輸管道補(bǔ)口帶下微生物引起的金屬腐蝕風(fēng)險,探究微生物對長輸管道腐蝕影響的規(guī)律,對管道腐蝕產(chǎn)物、防腐保溫層和補(bǔ)口帶下水采樣后進(jìn)行理化分析,對管道微生物腐蝕進(jìn)行致因分析;基于內(nèi)外檢測數(shù)據(jù)對齊的外腐蝕缺陷辨識,結(jié)合雜散電流干擾和土壤環(huán)境腐蝕調(diào)查,對內(nèi)檢測發(fā)現(xiàn)的外部金屬腐蝕與成因進(jìn)行分析;開展多輪次管道漏磁內(nèi)檢測,對內(nèi)檢測量化尺寸進(jìn)行多輪次內(nèi)檢測數(shù)據(jù)對齊分析,預(yù)測管道微生物腐蝕發(fā)展速度。結(jié)果表明,至少包含硫酸鹽還原菌(SRB)和鐵細(xì)菌(FB)兩種以上微生物的共同作用,極大程度加速了管道腐蝕;部分管段存在雜散電流干擾,與SRB生物膜協(xié)同加速了管道表面的點蝕;管道受微生物影響形成的金屬腐蝕多為凹坑、弧坑這樣“類針孔”狀缺陷,漏磁內(nèi)檢測對這類缺陷的技術(shù)局限性,存在低估管道腐蝕狀況的風(fēng)險;微生物腐蝕在腐蝕后期存在腐蝕加速的情況,增加管道內(nèi)檢測的頻次,采用多輪次內(nèi)檢測數(shù)據(jù)比對方法可更準(zhǔn)確預(yù)測管道微生物腐蝕發(fā)展?fàn)顩r。

關(guān)鍵詞:微生物;腐蝕;管道內(nèi)檢測;檢驗

隨著國內(nèi)長輸管道的快速建設(shè)和投運,管道運行面臨的地理環(huán)境也越來越復(fù)雜。當(dāng)管道敷設(shè)環(huán)境中存在多種腐蝕微生物時,管道防腐層一旦發(fā)生破損導(dǎo)致腐蝕微生物侵入,在適宜的環(huán)境下會快速繁殖和代謝,導(dǎo)致管道急劇腐蝕減薄,對管道本體安全帶來嚴(yán)重挑戰(zhàn)。

目前,國內(nèi)對受微生物腐蝕影響的長輸管道定期檢驗報道的案例較少,對微生物腐蝕影響規(guī)律還有待探究。本文通過理化檢驗對管道微生物腐蝕進(jìn)行致因分析,通過多輪次內(nèi)檢測數(shù)據(jù)對齊分析預(yù)測管道微生物腐蝕發(fā)展速度,提出合理的管道維修策略,制定科學(xué)的再檢驗周期。

1 理化檢驗和腐蝕分析

1.1 定期檢驗管道概況

某長輸管道長度為118 km,管材為X60鋼材,管徑為Φ457 mm,設(shè)計壓力為8 MPa,采用密閉保溫、加熱輸送,同時輔以原油綜合熱處理降凝工藝。管道補(bǔ)口防腐保溫結(jié)構(gòu)采用FBE涂層+防水帽+PE防腐層+PU保溫層+PE熱收縮套。

1.2 理化檢驗結(jié)果

對管道某腐蝕缺陷簇(集群)腐蝕產(chǎn)物、保溫層和帶下水采樣后進(jìn)行理化分析,包括腐蝕環(huán)境介質(zhì)分析、腐蝕產(chǎn)物SEM形貌及元素分析。

(1)腐蝕環(huán)境介質(zhì)分析。

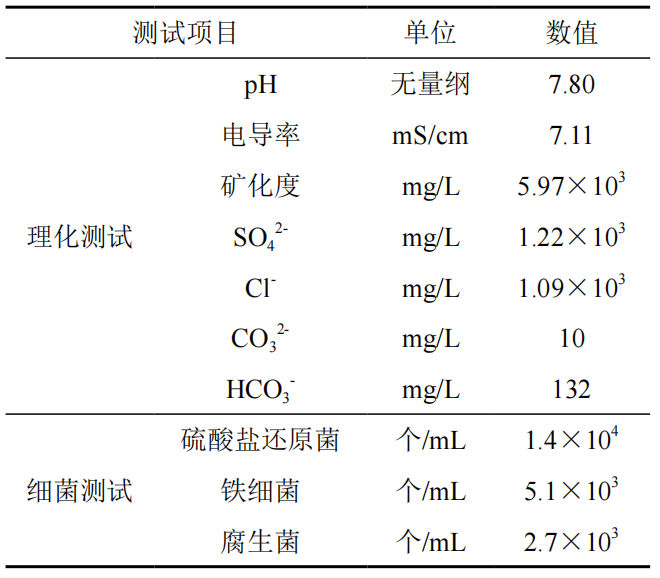

針對地下水樣進(jìn)行理化性質(zhì)分析,參照SY/T 0532―2012《油田注入水細(xì)菌分析方法 絕跡稀釋法》附錄Ⅲ采用測試瓶進(jìn)行水樣內(nèi)硫酸鹽還原菌(SRB)、鐵細(xì)菌(FB)和腐生菌(TGB)的數(shù)目測定。測試結(jié)果如表 1所示,水樣pH為7.8,呈弱堿性,含鹽量較多。

表 1 水樣測試結(jié)果

(2)腐蝕產(chǎn)物分析結(jié)果。

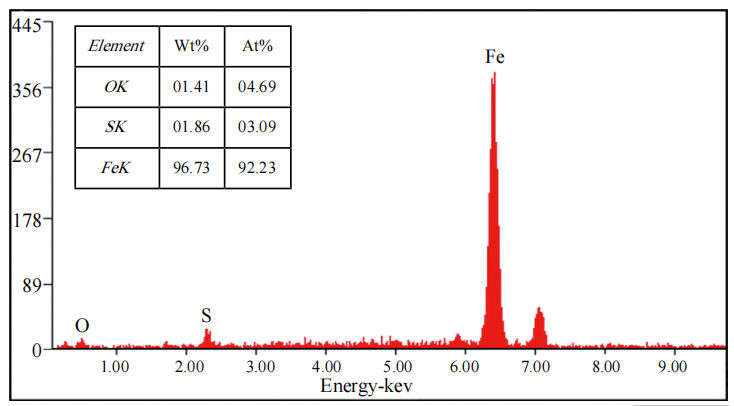

腐蝕產(chǎn)物形貌及元素分析。腐蝕產(chǎn)物宏觀形貌如圖 1所示,呈不規(guī)則球狀,外殼為黑色,內(nèi)部為棕黃色。腐蝕產(chǎn)物微觀形貌及元素分析如圖 2所示,可以看出腐蝕產(chǎn)物內(nèi)部和外殼均存在桿狀微生物細(xì)胞,內(nèi)部附著較少,外殼附著較多。元素分析結(jié)果顯示黏附物含有大量的Fe、O和S元素,并含有少量的Si、Ca等元素,腐蝕產(chǎn)物內(nèi)部S元素含量為2.51 wt%,腐蝕產(chǎn)物外殼S元素含量為1.86 wt%,S元素的存在表明環(huán)境中存在SRB。

圖 1 腐蝕產(chǎn)物宏觀形貌和微觀形貌圖

圖 2 腐蝕產(chǎn)物EDS能譜圖

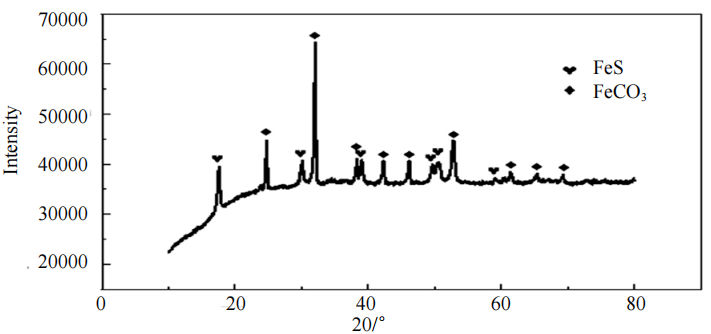

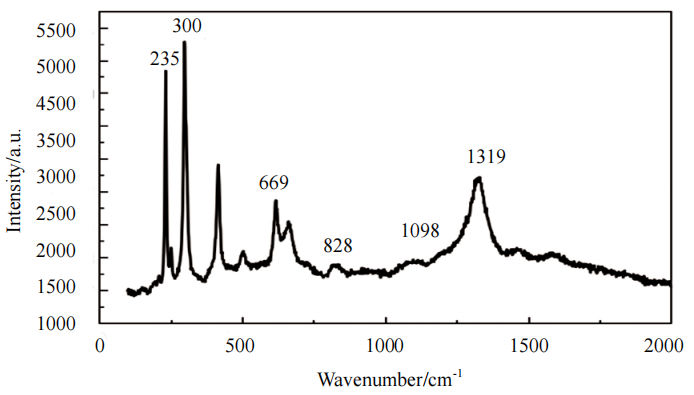

腐蝕產(chǎn)物成分分析。腐蝕產(chǎn)物XRD圖譜如圖 3所示,腐蝕產(chǎn)物主要由FeS和FeCO3組成。腐蝕產(chǎn)物的Raman光譜如圖 4所示,內(nèi)、外腐蝕產(chǎn)物Raman峰位置大體一致,強(qiáng)度略有不同。208和293 cm-1附近的峰為FeS對應(yīng)的特征譜線;1084 cm-1附近峰為FeCO3;在669~750 cm-1附近出現(xiàn)Raman峰,說明有Fe(OH)2/Fe3O4產(chǎn)生。Raman分析表明腐蝕產(chǎn)物主要為鐵氧化物、FeS和FeCO3。

圖 3 腐蝕產(chǎn)物XRD圖譜

圖 4 腐蝕產(chǎn)物Raman光譜

(3)微生物腐蝕機(jī)理分析。

鐵細(xì)菌腐蝕機(jī)理分析。鐵細(xì)菌指的是一類可以通過鐵元素的氧化過程獲取生命活動所需能源的好氧性細(xì)菌[1]。鐵細(xì)菌按下式進(jìn)行生物氧化反應(yīng):

2FeSO4+3H2O+2CaCO3+0.5O2→2Fe(OH)3+ 2CaSO4+ 2CO2 (1)

4FeCO3+6H2O+O2→4Fe(OH)3+ 4CO2+能量 (2)

氫氧化鐵在管壁表面形成沉淀,積累到一定程度形成厭氧區(qū)為硫酸鹽還原菌的生長繁殖提供了有利的環(huán)境。

硫酸鹽還原菌腐蝕機(jī)理分析。硫酸鹽還原菌是影響管道MIC的主要厭氧菌[2]。一般認(rèn)為SRB的呼吸過程為硫酸鹽呼吸,SRB以SO42-為電子受體氧化有機(jī)物,利用有機(jī)物作為碳源和電子供體維持其生命所必需的能量,通過分泌胞外聚合物(EPS)形成生物膜黏附于金屬表面,加速材料的腐蝕。

2 數(shù)據(jù)對齊分析結(jié)果

2.1 多輪內(nèi)檢測數(shù)據(jù)對齊分析結(jié)果

采用數(shù)據(jù)對齊方法,以該管道2019年、2022年和2023年三輪次內(nèi)檢測數(shù)據(jù)對齊后的結(jié)果為基礎(chǔ)進(jìn)行了腐蝕增長評估。

三輪次內(nèi)檢測數(shù)據(jù)對齊后,匹配和未匹配(新增)的金屬損失時間間隔、最大深度變化和計算最大腐蝕增長率分布情況如表 2所示。

表 2 金屬損失最大深度變化量按對齊年份統(tǒng)計結(jié)果表

2.2 內(nèi)、外檢測數(shù)據(jù)對齊分析結(jié)果

基于內(nèi)、外檢測數(shù)據(jù)對齊的外腐蝕缺陷辨識可依據(jù)外檢測中的雜散電流干擾、土壤環(huán)境腐蝕調(diào)查等數(shù)據(jù),對內(nèi)檢測發(fā)現(xiàn)的外部金屬損失類型與成因進(jìn)行辨識和分析。

通過雜散電流測試發(fā)現(xiàn)管道存在6處干擾強(qiáng)度為“強(qiáng)”的雜散電流干擾,分別在66.6 km、83.5 km、85.5 km、95.3 km、113.8 km、117.8 km區(qū)域。通過與三輪次內(nèi)檢測數(shù)據(jù)對齊分析,發(fā)現(xiàn)存在雜散電流干擾區(qū)域內(nèi)檢測檢出外部金屬損失缺陷數(shù)量較多,且外部金屬損失缺陷深度較深,尤其在83.5 km、85.5 km區(qū)域附近影響更為強(qiáng)烈。因此,雜散電流干擾加速了管道微生物腐蝕。

3 適用性評價結(jié)果和建議

3.1 基于剩余壽命預(yù)測的響應(yīng)建議

按照GB/T 30582―2014《基于風(fēng)險的埋地鋼質(zhì)管道外損傷檢驗與評價》的附錄C.1和附錄F.1要求,分別計算剩余強(qiáng)度和剩余壽命。TSG D7003―2022《壓力管道定期檢驗規(guī)則—長輸管道》中2.5.1(1)條款要求:檢驗周期最長不能超過預(yù)測的管道剩余壽命的一半。對2023年內(nèi)檢測報告的金屬損失(補(bǔ)口異常)類缺陷,確定基于剩余壽命預(yù)測的建議響應(yīng)準(zhǔn)則:

①計算剩余壽命一半小于1年的(深度≥30% wt),立即響應(yīng);

②計算剩余壽命一半小于1年的(15% wt≤深度<30% wt),計劃響應(yīng)。

③1年≤計算剩余壽命一半<3年的(深度≥15% wt),計劃響應(yīng),且原則上響應(yīng)年限不超過計算剩余壽命的一半。

2023年內(nèi)檢測報告的深度≥15% wt的金屬損失缺陷共匹配367處,深度存在腐蝕增長趨勢的302處,深度存在增長趨勢的內(nèi)部金屬損失11處,深度存在增長趨勢的外部金屬損失291處,該302處金屬損失的計算最小剩余壽命為0.2年,其中計算剩余壽命的一半小于1年的有4處深度≥30% wt金屬損失缺陷,建議對該4處金屬損失缺陷進(jìn)行立即響應(yīng)。

3.2 基于腐蝕機(jī)理和腐蝕速率的建議

鑒于長輸管道存在微生物腐蝕的特殊情況,國內(nèi)外暫時沒有其他可以參考的科學(xué)評價法規(guī)標(biāo)準(zhǔn)。三輪次內(nèi)檢測數(shù)據(jù)對齊后,匹配(增長)的金屬損失最大腐蝕增長率為4.364 mm/a,未匹配(新增)的金屬損失最大腐蝕增長率為2.244 mm/a。結(jié)合以往真實的金屬損失腐蝕增長發(fā)生腐蝕微滲漏案例,金屬損失的腐蝕增長率約為2.3 mm/a。理化分析和數(shù)據(jù)分析表明當(dāng)鐵細(xì)菌和硫酸鹽還原菌共同作用時會極大地加速腐蝕過程。

根據(jù)以上研究成果,管道補(bǔ)口在腐蝕環(huán)境不變的情況下一旦補(bǔ)口失效發(fā)生微生物腐蝕,管道金屬本體存在從完好到腐蝕穿孔的風(fēng)險,為減緩管道這種腐蝕穿孔風(fēng)險,建議適當(dāng)縮短管道再檢測周期。

4 結(jié)論

根據(jù)腐蝕產(chǎn)物、保溫層、水樣的理化分析結(jié)果,結(jié)合硫酸鹽還原菌(SRB)、鐵細(xì)菌(FB)的腐蝕機(jī)理分析,微生物腐蝕具備以下特點。

(1)至少包含硫酸鹽還原菌和鐵細(xì)菌等兩種以上微生物的共同作用,鐵細(xì)菌消耗氧氣為硫酸鹽還原菌形成了局部厭氧環(huán)境,極大程度地加速管道腐蝕。

(2)硫酸鹽還原菌為厭氧細(xì)菌,鐵細(xì)菌為好氧細(xì)菌,所以補(bǔ)口腐蝕區(qū)域并非完全有氧或厭氧環(huán)境,或者稱為有氧和厭氧共存的微環(huán)境。半封閉狀態(tài)有氧環(huán)境表明補(bǔ)口內(nèi)部與外部存在基于水介質(zhì)的物質(zhì)流動或交換,也為微生物生長代謝提供碳源。

(3)Fe3O4為導(dǎo)磁性材料附著在管道金屬腐蝕缺陷周圍,是導(dǎo)致漏磁內(nèi)檢測腐蝕深度較真實值偏小的一個因素。

根據(jù)內(nèi)檢測開挖驗證結(jié)果、多輪次內(nèi)檢測數(shù)據(jù)對齊分析結(jié)果、內(nèi)外檢測數(shù)據(jù)對齊分析結(jié)果、內(nèi)檢測信號的分類和詳細(xì)比對結(jié)果,研究發(fā)現(xiàn),部分補(bǔ)口區(qū)域防腐涂層和外部絕緣層不能有效阻止細(xì)菌侵入,部分補(bǔ)口位置底層環(huán)氧涂層受到機(jī)械切割而產(chǎn)生破壞,當(dāng)補(bǔ)口位置受到外力擠壓或受到地下水浸泡時防腐層系統(tǒng)失效的可能性更高,管道存在已維修套筒角焊縫區(qū)域因防腐層失效再次發(fā)生微生物腐蝕的情況。管道受微生物影響形成的金屬腐蝕多為凹坑、弧坑這樣“類針孔”狀缺陷,漏磁內(nèi)檢測對這類缺陷存在技術(shù)局限性,存在低估管道腐蝕狀況的風(fēng)險。漏磁內(nèi)檢測技術(shù)在環(huán)焊縫、螺旋焊縫交角附近區(qū)域存在量化腐蝕深度偏低的情況,存在部分金屬損失內(nèi)檢測信號易受環(huán)角縫影響導(dǎo)致漏報的情況。多輪次內(nèi)檢測數(shù)據(jù)對齊分析發(fā)現(xiàn),管道發(fā)生微生物腐蝕的情況下最大腐蝕增長速率達(dá)4.364 mm/a,采用增加管道內(nèi)檢測的頻次和多輪次內(nèi)檢測數(shù)據(jù)比對方法可更準(zhǔn)確預(yù)測管道微生物腐蝕發(fā)展?fàn)顩r。

參考文獻(xiàn):

[1]伊學(xué)農(nóng),任群,王國華,等.給水排水管網(wǎng)優(yōu)化工程設(shè)計與運行管理[M].北京:化學(xué)工業(yè)出版社,2006.

[2]舒韻,閆茂成,魏英華,等.X80管線鋼表面SRB生物膜特征及腐蝕行為[J].金屬學(xué)報,2018,54(10):1048-1016.

作者簡介:王沂沛,1989年生,工程師,碩士畢業(yè)于沈陽化工大學(xué)控制工程領(lǐng)域?qū)I(yè),現(xiàn)從事管道檢驗檢測與評價專業(yè)方向的研究工作。聯(lián)系方式:13478887879,mwduan@126.com。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號