油田地面站場綜合防腐技術(shù)應(yīng)用

來源:《管道安全保護》2025年第4期 作者:臧國軍 沈席偉 李巖 張泓 時間:2025-12-2 閱讀:

臧國軍1 沈席偉2 李巖1 張泓2

1.中國石油長慶油田分公司油田開發(fā)事業(yè)部;2.中國石油長慶油田分公司第九采油廠

摘要:隨著油田集輸系統(tǒng)上游防腐工藝的逐年配套和完善,管道輸送的原油介質(zhì)中腐蝕因子大量集中至下游站場,高礦化度、酸性氣體、細菌等導(dǎo)致站場電化學(xué)腐蝕加劇。加之站場工藝設(shè)施防腐工藝不完善,站場失效頻繁,成本壓力大,安全環(huán)保風(fēng)險突出。吳起油田依據(jù)油田集輸站場工藝設(shè)施腐蝕特征,從電化學(xué)、新材料防腐兩方面著手,初步形成以“犧牲陽極+非金屬內(nèi)構(gòu)件”、高溫固化內(nèi)防腐及專用接頭等為主體的全流程綜合防腐技術(shù),有效地延緩了站場工藝設(shè)施腐蝕速率,控降了運行成本,降低了安全環(huán)保風(fēng)險。

關(guān)鍵詞:站場失效;電化學(xué)腐蝕;新材料;綜合防腐

吳起油田地處陜西省吳起縣、定邊縣,生產(chǎn)區(qū)域全部位于涇河、北延河與無定河三大流域,分布有寧塞川、楊青川、周灣水庫、十字河等水系,油區(qū)南部交叉處于水源保護區(qū)、主要河流、森林公園三大環(huán)境敏感區(qū),管理責(zé)任重大。

隨著油田開發(fā)年限的增長,綜合含水的逐年升高,地面站場系統(tǒng)結(jié)垢、腐蝕問題日益突出。站內(nèi)工藝管網(wǎng)在投產(chǎn)時,因變徑多、彎頭多無法開展管線內(nèi)防腐工作,導(dǎo)致管線腐蝕破漏現(xiàn)象頻繁發(fā)生。儲罐雖然做了內(nèi)防腐,但是內(nèi)壁和盤管仍腐蝕嚴重,不僅增加運行成本,也嚴重影響安全平穩(wěn)生產(chǎn)。為減緩站場工藝設(shè)施的腐蝕速率,降低失效率,急需開展站場防腐技術(shù)研究,以期形成一套可復(fù)制、可推廣的站場綜合防腐技術(shù)。

1 站場腐蝕現(xiàn)狀

1.1 站場失效現(xiàn)狀

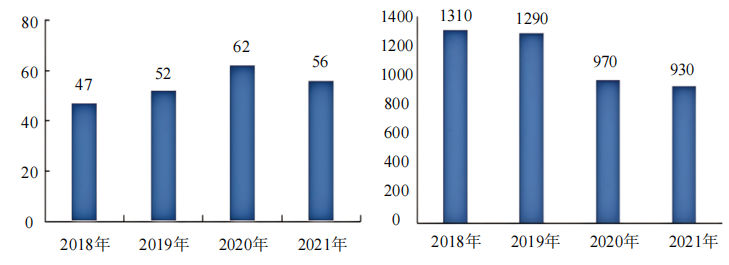

近年來,集輸站內(nèi)工藝管網(wǎng)、儲罐類設(shè)施腐蝕破損頻繁,平均維護周期僅為3~4年,成本壓力大。以某采油廠為例,油田年均實施站場維護改造15座,年均花費上千萬元(圖 1),且治標不治本,安全環(huán)保風(fēng)險突出,給生產(chǎn)運行帶來較大困難。

圖 1 歷年站場失效次數(shù)(左)及腐蝕改造費用/萬元(右)

1.2 腐蝕原因

油區(qū)大部分地處黃土高原,主要以黃土梁峁及溝壑地貌為主,土壤電阻率普遍在50 Ω·m以上,油田管道腐蝕類型主要以內(nèi)腐蝕為主,腐蝕穿孔多發(fā)生在管體中下部,部分在焊縫附近。主要腐蝕原因如下。

(1)介質(zhì)中伴有Cl-、CO2 、H2S以及雜質(zhì)等,加速內(nèi)腐蝕。介質(zhì)普遍含有較高濃度的Cl-,油田注入水溶解氧,侏羅系延9、延10,三疊系長2、長6、長8均含H2S,電化學(xué)腐蝕、H2S應(yīng)力腐蝕、沖刷腐蝕是站場工藝設(shè)施腐蝕的主要原因[1]。

(2)多層系復(fù)合開發(fā),造成垢下腐蝕。目前共開發(fā)長8、長4+5、長6、延9、延10等10余套層系,除侏羅系外,其余層系均不配伍,管道內(nèi)結(jié)垢嚴重。多層系混合開發(fā),高礦化度水配伍性差,生成大量的鋇鍶垢,導(dǎo)致垢下腐蝕發(fā)生,產(chǎn)生嚴重的坑蝕和點蝕。

(3)原油含水率增高,腐蝕穿孔幾率增加。目前油田管輸介質(zhì)平均含水率達60%,大多數(shù)集輸管道中,水相均作為外相出現(xiàn)在管道中,因而腐蝕穿孔概率較油田開發(fā)初期有較大增加,且隨著含水率的增高有增加的趨勢。

1.3 防腐蝕現(xiàn)狀

(1)化學(xué)防腐。主要以緩蝕劑為主,主體配方為各種有機胺類、氯化鋅、表面活性劑等復(fù)配,以吸附膜和氧化膜機理共同發(fā)揮作用,多方位多角度提升緩蝕率,但對于腐蝕嚴重的侏羅系站場,效果不佳。

(2)物理配套。站內(nèi)工藝管網(wǎng)流程單元復(fù)雜,彎頭、三通、閥門較多,無法進行擠涂內(nèi)防腐,因此均未配套內(nèi)防腐工藝,投產(chǎn)1至2年后開始不同程度的發(fā)生腐蝕。儲罐類設(shè)施雖采用涂料或內(nèi)襯防腐,但2至3年后開始出現(xiàn)涂層鼓包、脫落,內(nèi)部構(gòu)件腐蝕、結(jié)垢嚴重,影響功能運行。歸其原因,防腐工藝不完善是站場工藝設(shè)施腐蝕失效的最直接原因。

2 站場綜合防腐技術(shù)對策

為解決上述問題,經(jīng)過逐年試點,針對站場主要腐蝕風(fēng)險點及腐蝕特征,從電化學(xué)、新材料兩方面著手,綜合施策,系統(tǒng)防腐。針對不同的工藝流程單元,對工藝設(shè)施進行全流程防腐配套。

2.1 新建工藝管道

新建或整體更換工藝管道配套應(yīng)用高溫固化內(nèi)防腐及連接技術(shù)(圖 2)。針對鋼制裸管及附件廣泛采用工廠化內(nèi)防腐層預(yù)制方法,確保質(zhì)量控制;同時采用先進的高速旋轉(zhuǎn)無氣噴涂工藝,噴涂之前進行嚴格的高溫?zé)崆鍧嵓皣娚俺P處理,經(jīng)過底漆+面漆兩道TC系列環(huán)氧酚醛涂料噴涂之后再進行高溫固化,使得涂層具備優(yōu)異的附著力、耐高溫性能和防腐作用。針對特殊部位使用特制的滑套,實現(xiàn)直管段與三通、彎頭等附件的連接[2]。通過綜合使用“工廠化預(yù)制+高溫固化內(nèi)涂層+連接滑套”工藝,實現(xiàn)油田站場管道的全流程防腐。

圖 2 高溫固化內(nèi)涂層(左)及連接滑套(右)

2.2 在用工藝管道

對在用工藝管道配套犧牲陽極短節(jié)。基于陰極保護原理,將較活潑的金屬鋁(Al)作為陽極,與產(chǎn)出液和管道組成電池回路,當(dāng)發(fā)生反應(yīng)時,犧牲陽極優(yōu)先腐蝕,從而實現(xiàn)對管道的保護。選用以鋁基為基礎(chǔ)的改性陽極,其主要成分為鋁,鋁陽極反應(yīng)后的產(chǎn)物Al3+和陰極反應(yīng)產(chǎn)物OH-結(jié)合,生成絮狀的Al(OH)3,為兩性氫氧化物,具有很強的吸附性和黏膜保護作用,隨著原油在管道中流動,在鋼管的內(nèi)壁會形成一層均勻的薄膜,對管道起到重要的緩蝕保護作用。

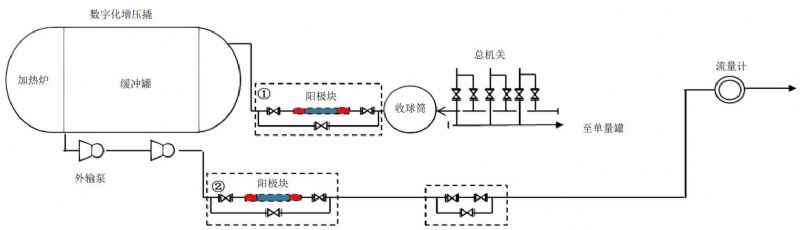

將站場工藝管道劃分流程單元,在各個流程單元的有效作用距離內(nèi),配套可拆卸短節(jié)式犧牲陽極裝置,實現(xiàn)犧牲陽極保護。以數(shù)字化增壓站為例,在收球筒出口和外輸泵出口分別安裝改性犧牲陽極短節(jié)(圖 3),配套旁通流程,可以實現(xiàn)收球筒至緩沖罐和外輸泵至出站口全段流程防腐的目標,并與站外管道HCC內(nèi)防腐無縫銜接。

圖 3 數(shù)字化增壓站犧牲陽極短節(jié)安裝示意圖

2.3 儲罐類設(shè)施

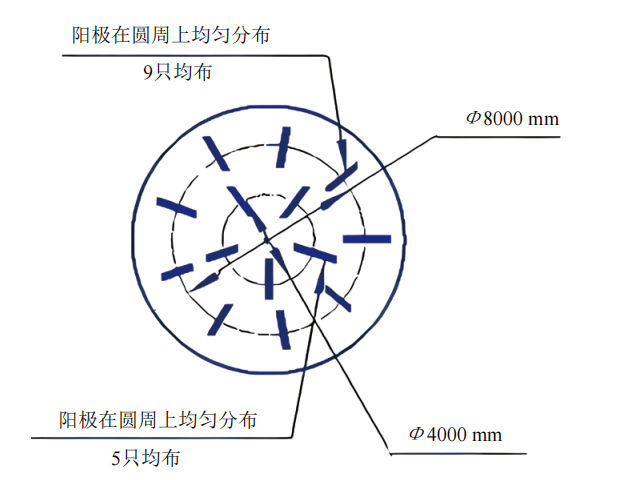

對儲罐類設(shè)施配套“犧牲陽極塊+玻璃鋼內(nèi)構(gòu)件”。根據(jù)儲罐構(gòu)造特點,對陽極工作電流、保護電位、防護面積、加工尺寸等進行優(yōu)化設(shè)計,儲罐罐壁及底部均勻分布犧牲陽極塊(圖 4),實現(xiàn)儲罐的立體綜合防護。針對除油罐內(nèi)構(gòu)件腐蝕、結(jié)垢導(dǎo)致功能失效問題,整體配套耐腐蝕、可靠性高、使用壽命長的玻璃鋼內(nèi)構(gòu)件(圖 5)。

圖 4 儲罐犧牲陽極塊分布圖

圖 5 儲油罐玻璃鋼內(nèi)構(gòu)件

3 防腐技術(shù)效果評價

3.1 高溫固化內(nèi)防腐及連接技術(shù)

在某采油廠起三轉(zhuǎn)侏羅系配套,實現(xiàn)了工藝管道及附件的無漏點防腐 。經(jīng)比對,進口端與出口端水樣總鐵穩(wěn)定在7 mg/L,運行3個月后,涂層及彎頭、三通等連接處完好,整體防腐效果顯著。

3.2 犧牲陽極短節(jié)

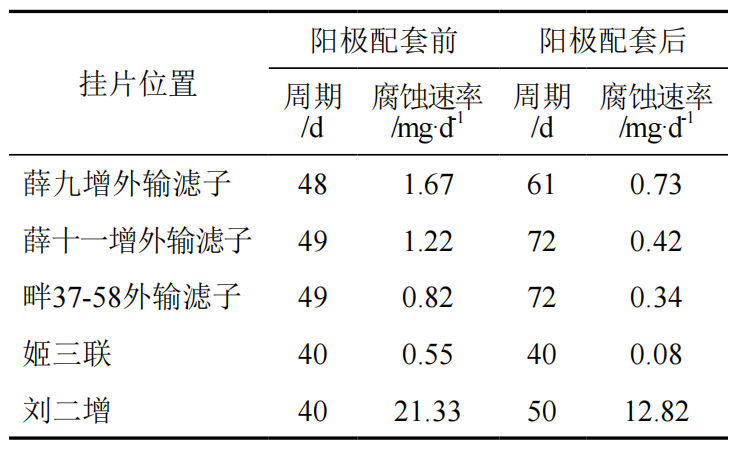

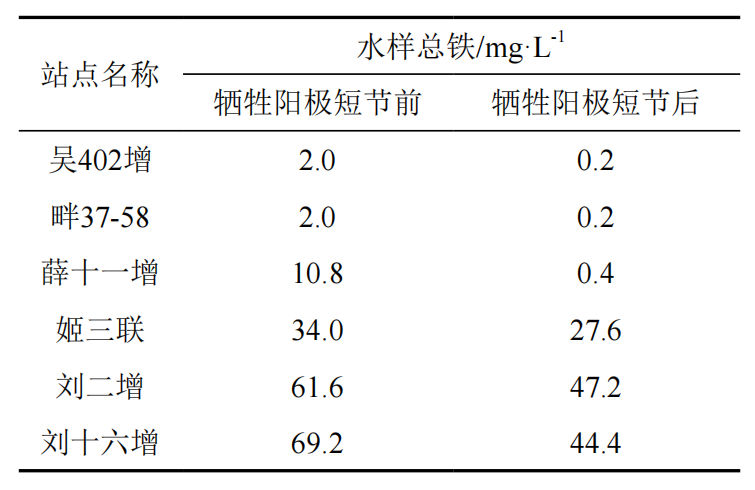

在某采油廠畔37-58等16座站場試驗,單根鋁基陽極(Al)質(zhì)量為40 kg,經(jīng)比對,配套前、后平均腐蝕速率下降50%以上(表 1),陽極前、后端總鐵下降明顯(表 2),對投用較早的薛十一增、畔37-58等拆卸稱重后,折合有效期為9~10個月。

表 1 犧牲陽極短節(jié)安裝前后腐蝕速率對比

表 2 犧牲陽極短節(jié)前、后端水樣總鐵對比

3.3 犧牲陽極塊+玻璃鋼構(gòu)件

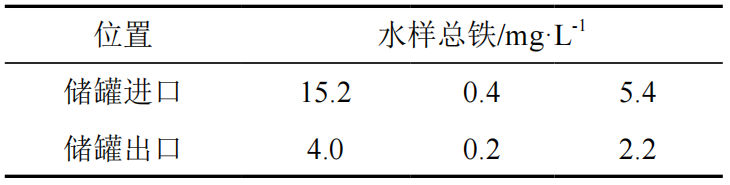

在吳四聯(lián)1#儲油罐等10座儲罐試驗,經(jīng)比對,配套后儲罐進、出口總鐵下降明顯(表 3)。

表 3 儲油罐進、出口水樣總鐵對比

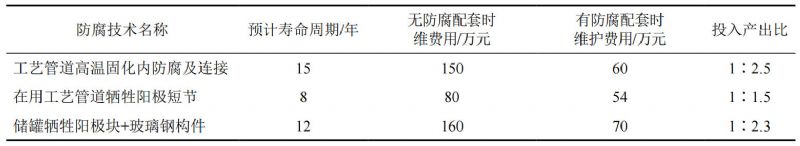

3.4 經(jīng)濟指標評價

相較于常規(guī)站場工藝管網(wǎng)更換、儲罐維護,應(yīng)用站場綜合防腐技術(shù)經(jīng)濟效益顯著(表 4)。

表 4 防腐技術(shù)經(jīng)濟效益評價

4 結(jié)論及建議

(1)突破了站場防腐技術(shù)瓶頸,形成以“犧牲陽極+非金屬內(nèi)構(gòu)件”、高溫固化內(nèi)防腐及連接等為主體的全流程綜合防腐技術(shù),防腐蝕效果顯著。

(2)針對不同站場類型、液量及水型等,需進一步試驗評價犧牲陽極短節(jié)的有效作用距離及其合理布局方式。

(3)針對三相分離器、緩沖罐等站場腐蝕失效主要工藝設(shè)施,逐步實施犧牲陽極防腐配套措施。

(4)實現(xiàn)站場綜合防腐技術(shù)的定型,對油田企業(yè)增效、安全環(huán)保具有重要的意義,助力站場完整性管理落到實處。

參考文獻:

[1]張建平,李明.油氣田站場腐蝕防護技術(shù)與應(yīng)用[J].《油氣儲運》,2022,41(5):32-38.

[2]王海濤.油田地面設(shè)施腐蝕防護技術(shù)規(guī)范解讀[J].石油工程建設(shè),2020,46(4):1-6.

作者簡介:臧國軍,1978年生,博士學(xué)歷,高級工程師,現(xiàn)任長慶油田油田開發(fā)事業(yè)部油田集輸科副科長,2012 年西安交通大學(xué)能源與動力學(xué)院畢業(yè),主要負責(zé)油田管道和站場完整性管理和長輸管道大站大庫日常管理。聯(lián)系方式:15829695568,Zgj_cq@petrochina.com.cn。

上篇:

下篇:

甘公網(wǎng)安備 62010202003034號

甘公網(wǎng)安備 62010202003034號